Produzieren Sie in großen Losen, um Stückkosten zu optimieren?

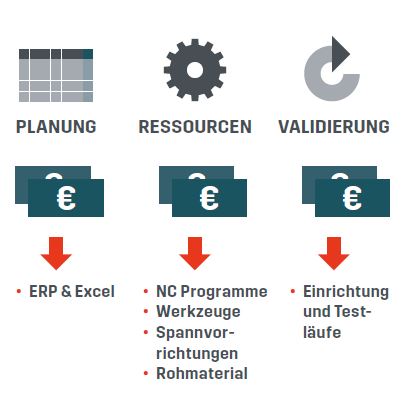

Losgrößen-orientierte Produktion bedeutet, dass größere Chargen von Teilen produziert werden, als der aktuelle Auftragsbestand umfasst. Der Gedanke dahinter ist, dass die Kosten pro Stück umso niedriger sind, je größer die produzierte Charge ist. In Branchen, in denen häufig immer wiederkehrende Aufträge anfallen, ist die Serienfertigung eine natürliche und auf ihre Weise kosteneffiziente Wahl. Der Hauptgrund für die Produktion in Losen sind die hohen Anlaufkosten pro Teil. Diese bestehen aus der Produktionsplanung, dem Einrichten der Produktion und den Testfahrten, um das Teil und die Qualität richtig einzustellen. Diese Kosten fallen jedes Mal an, wenn eine neue Charge gestartet wird, unabhängig davon, ob das gleiche Teil schon einmal produziert wurde oder nicht. Größere Lose bedeuten weniger Produktionsstarts und geringere Produktionsstartkosten pro Teil.

Neben dem eigentlichen Rohmaterial hat die Einrichtung des Produktionsstarts in der Regel den größten Einfluss auf die Stückkosten.

Die Produktion größerer Chargen zur Senkung der Produktionsanlaufkosten und zur Optimierung der Stückkosten bedeutet jedoch, dass man auch negative Folgen in Kauf nehmen muss:

- Höherer Bestand an halbfertigen Erzeugnissen (WIP)

- Längere Durchlaufzeiten

- Langsamere Erträge, wenn ein Teil der Losen in den Bestand geht

Von der Serienfertigung zur auftragsgesteuerten Produktion

Die heutigen Automatisierungstechnologien bieten eine Vielzahl von Möglichkeiten zur Optimierung der Produktion. Dadurch wird die Fertigung für Lose in allen Größenordnungen wirtschaftlich, d. h. die Stückkosten für die Produktion eines einzelnen Teils sind dieselben wie für die Produktion eines Loses von 100 Stück. Die auftragsbezogene Fertigung senkt nicht nur die Stückkosten, sondern befreit auch das Kapital von WIP und Lagerbeständen und ermöglicht Just-in-time-Lieferungen mit kürzeren Vorlaufzeiten und in hoher Qualität.

Die heutigen Automatisierungstechnologien ermöglichen eine flexible und kosteneffiziente Produktion, auch für Losgröße eins.

Sechs Lösungsbausteine für die auftragsgesteuerte Produktion

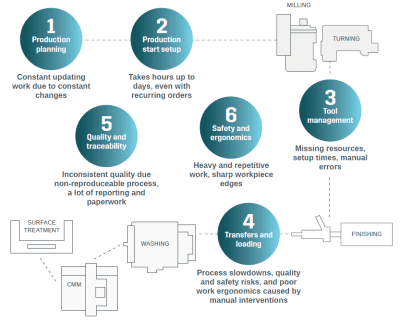

Um eine auftragsgesteuerte und wirtschaftliche Produktion zu erreichen, sind zwei Schritte erforderlich: (1) die Optimierung der sechs wichtigsten Produktionsengpässe und (2) die Reproduzierbarkeit des Produktionsprozesses. Dazu ist es erforderlich, die gesamte Produktion zu betrachten und die genauen Prozessphasen zu identifizieren, die weiter optimiert werden können. Danach werden die Daten und die Integration zwischen allen Menschen, Maschinen, Datensystemen und Ressourcen untersucht und in einen effizienten und fließenden Prozess verwandelt.

Die Produktionsprozesse sind unterschiedlich, je nachdem, welche Art von Teil oder Produkt hergestellt werden soll. Der Prozess kann einige wenige bis hin zu Hunderten von verschiedenen Phasen umfassen, die alle unterschiedliche Fähigkeiten, Zeiten und Ressourcen erfordern. In der Regel werden einzelne Phasen optimiert, aber es fehlt an einer prozessweiten Optimierung. Werfen wir einen Blick auf ein Beispiel aus der Fertigung. Die Engpässe in der Produktion sind in jedem Fall anders – einige sind in gutem Zustand, während andere optimiert werden müssen. Hier sind die sechs typischen Engpässe, die unserer Erfahrung nach bei Herstellern häufig auftreten:

- Produktionsplanung (ERP + Excel)

- Einrichtung des Produktionsstart (Ressourcen und Validierungsläufe)

- Werkzeug-Management (geringe Werkzeugmaschinenauslastung durch Maschinenbelegung und Werkzeugwartezeiten, Qualitätsprobleme und Spindelabstürze durch Einrichtungsfehler, ständige Werkzeug Setups)

- Transfers und Laden zwischen den einzelnen Phasen des Produktionsprozesses

- Qualität und Rückverfolgbarkeit (wie wird Effizienz sichergestellt?)

- Werkzeugmaschinen (Ressourcennutzung, Maschineneinsatz, Bedienerqualifikationen und Substitutionsprobleme)

Es gibt sechs typische Herausforderungen im Shop Floor. Sie zu meistern bedeutet, eine wirtschaftliche Kleinserienproduktion zu realisieren.

Sie möchten mehr erfahren?

Dann schauen Sie sich unsere Webinar-Aufzeichnung zum Thema „Sechs Lösungsbausteine für die wirtschaftliche Kleinserienproduktion“ an!