CNC Automatisierung –

Best Practices

Den Produktionsprozess automatisieren – nicht nur die physische Bewegung

Diese Seite befasst sich mit bewährten Optionen für die Automatisierung von CNC Maschinen zum Drehen, Fräsen und anderen Bearbeitungsvorgängen. Darüber hinaus betrachten wir in diesem Zusammenhang ergänzende Prozesse wie Entgraten / Finishing, Messen und Markieren. Und dabei ist doch die eigentliche Frage nicht „ob“ man automatisieren sollte, sondern „was“ und „wie “ automatisiert werden soll. Wenn Sie tiefer in dieses Thema eintauchen möchten, lesen Sie einfach weiter oder fordern Sie über den nachfolgenden Link unseren Leitfaden an:

Download: Unser ultimative Leitfaden CNC Automation

Mit nur einem Klick direkt zu:

1. Was ist unter CNC Automatisierung zu verstehen?

2. Was sind die „Best Practices“ der CNC Automatisierung?

3. Was sind die Vorteile intelligenter CNC Automatisierung?

4. Welche Unternehmen können von CNC Automatisierung profitieren?

5. Und wie geht es weiter? Kostenfreier Download unseres Leitfadens!

Was ist unter CNC Automatisierung

zu verstehen?

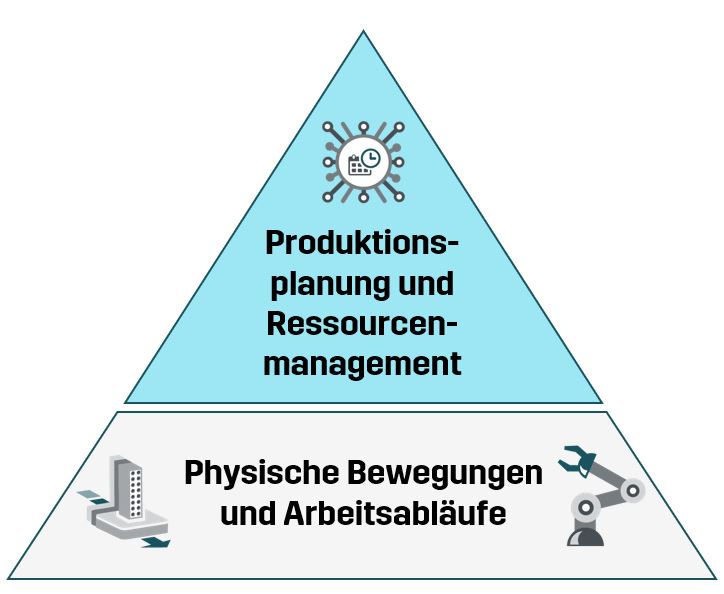

Automatisierung bedeutet ganz einfach ausgedrückt, die Minimierung menschlicher Eingriffe in einen Prozess. Lassen Sie uns dazu Automatisierung in der CNC-Fertigung näher betrachten und dabei auf die beiden wesentlichen Bereiche bei den Arbeitsvorgängen fokussieren, die davon profitieren können. Dabei ist zu berücksichtigen, dass Produktion immer ein Zusammenspiel von Menschen, Maschinen und IT-Systemen ist, die als eine Einheit agieren müssen, um das bestmögliche Ergebnis zu erzielen.

Automatisierte Produktionsplanung

und Ressourcenmanagement

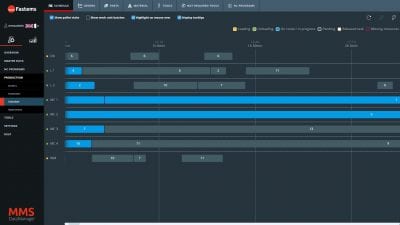

Die automatisierte Produktionsplanung und Ressourcenverwaltung erfordert eine Software, die aus den Produktionsaufträgen (z. B. aus dem ERP-System heraus) einen stets aktuellen Plan darüber erstellt, was wann in der Produktion stattfinden soll. Durch das Management der Produktionsressourcen, wie Rohmaterial, NC-Programme und Werkzeuge, kann die Software eventuelle Probleme schon im Vorfeld berechnen. Zudem instruiert die Software die Bediener die richtigen Arbeitsschritte zur richtigen Zeit auszuführen. Dies verschafft dem Produktionsleiter die volle Kontrolle und vereinfacht die Umsetzung der geforderten Durchlaufzeiten. Unnötiger Stress wird reduziert. Dank automatisierter Dashboards hat somit jeder den Überblick darüber, was gerade in der Fertigung passiert. Ein Beispiel für so eine Software ist Manufacturing Management Software (MMS) von Fastems.

Automatisierung von physischen Bewegungen

und Arbeitsabläufen

Die Automatisierung von physischen Bewegungen und Arbeitsabläufen erfordert eine entsprechende Automationshardware wie Roboter, die diese die geplante Produktion (Bearbeitung) ausführen können. Dies erfolgt durch den Transfer der Maschinenpaletten oder direktes Werkstückhandling. Darüber hinaus kann das Systemauch die physische Bewegung von Schneidwerkzeugen und die Integration von unterstützenden Prozessen, wie Entgraten, Waschen, Messen, Markieren… verwalten. Diese Dimension ist das, was traditionell und pauschal unter „Automatisierung“ im Kontext der CNC-Fertigung verstanden wird – allerdings nur die eine Seite der Medaille ist, wie wir im Kapitel über die Best Practices darlegen werden.

Es ist wichtig dabei zu berücksichtigen, dass sowohl die Produktionsplanung als auch das Ressourcenmanagement unabhängig von den physischen Abläufen automatisiert werden können. Die größten Vorteile lassen sich jedoch nur realisieren, wenn beide miteinander kombiniert werden..

Was können Sie in welchem Bereich automatisieren?

Automatisierte Produktionsplanung und

Ressourcenmanagement

Das Zusammenspiel von Menschen, Maschinen und IT-Systemen, damit diese als eine Einheit zusammenarbeiten. In der Praxis umfasst das Funktionen, wie:

- Automatisierter Informationsaustausch zwischen den verschiedenen Datensystemen und Maschinen oder Arbeitszellen

- Proaktive und ständige Aktualisierung des Produktionsplans auf der Grundlage von Produktionsaufträgen und deren Prioritäten

- Automatisches Abrufen von Aufträgen aus dem ERP

- Bedienerführung, um immer die richtige Aktion zur richtigen Zeit durchzuführen

- Verwaltung der Arbeitspläne für die Fertigung von Werkstücken

- Steuern von (komplexen) Produktionsschritten innerhalb des Produktionsprozesses

- Proaktives Ressourcenmanagement versus Produktionsplan und Berichte über fehlende Ressourcen

- Spannvorrichtungen, Paletten und Greifer

- Rohmaterial

- NC Programme

- Schneidwerkzeuge, Werkzeugdaten und Off-sets

- Berichterstellung und Analyse

- Produktions- und Maschinen-KPIs, wie Auslastung, OEE, Verfügbarkeit…

- Überblick über den Auftragsfortschritt

- Lagerbestand / Bestand an halbfertigen Produkten

- Produktionshistorie und Rückverfolgbarkeit

- Automatisierte Dokumentation (papierlose Produktion)

Automatisierung von physischen Bewegungen und Arbeitsvorgängen

Die Automatisierungshardware kann reproduzierbare und stabile Prozesse mit sehr hoher Effizienz und Genauigkeit abbilden. In der Praxis umfasst das Arbeitsvorgänge, wie:

- Transfers von (Nullpunkt-) Maschinenpaletten zum / vom Maschinentisch

- Automatisiertes Be- und Entladen von Spannvorrichtungen mit einem Roboter

- Direkte Werkstück-Transfers zum Maschinentisch oder Spannfutter

- Automatisiertes Einstellen oder Wechseln der Spannfutter

- Greifer- und Werkzeugwechsel bei Robotern

- Werkzeugtransfers zum Werkzeugmagazin

- Werkstückübergaben aus der / in die Bearbeitung heraus / hinein für unterstützende Prozesse, wie

- Entgraten

- Waschen

- Wärmebehandlungen

- Markieren

- Polieren

- Messen

- Rohmaterialmanagement und -transfers

- Management und Transfers von halbfertigen Produkten

Was sind die „Best Practices“

der CNC Automatisierung?

Hier sind die typischen Fertigungsansätze, die wir in den letzten 40 Jahren unserer Geschäftstätigkeit beobachten konnten. Um die „Best Practices“ am besten zu verstehen, schauen wir uns an, wie intelligente CNC Automatisierung Probleme mit den beiden ersten Fertigungsmethoden lösen kann:

Manuelle

Arbeitsgänge

Manchmal

(etwas) verrichten

Der erste Ansatz ist die nicht-automatisierte, traditionelle Maschinenfabrik, bei der eine Person 1-3 CNC Werkzeugmaschinen manuell steuert. Dies ist natürlich eine grundsolide und bewährte Arbeitsweise, aber die Nachteile sind offensichtlich. Auf diese Weise kann die typische Werkzeugmaschine nur etwa 1.000-2.000 Stunden von den 8.760 Stunden, die jährlich zur Verfügung stehen nutzen (= zerspanen). Hauptsächlich dafür verantwortlich sind manuelles Einrichten, die enorm aufwändige Produktionsplanung, instabile Prozesse und gelegentlich auftretende Engpässe bei den Ressourcen, wie Rohmaterial und Werkzeuge.

In Summe führt dies zu längeren Durchlaufzeiten, oft auch zu Qualitätsproblemne und erzeugt unnötigen „Work-in-Progress“ (WIP), da die Teile nicht wirklich nach Bedarf, sondern in zu großen Chargen im Vergleich zum eigentlich Auftrag gefertigt werden. Dies ist in der Regel auf die Notwendigkeit, Rüstzeiten zu kompensieren, zurückzuführen.

Das Resultat:

Die Produktion erfüllt wertschöpfende Tätigkeiten nur zu einem kleinen Teil innerhalb der verfügbaren Zeit. Die Produktion ist weit davon entfernt, ihr volles Potential auszuschöpfen.

Traditionelle

CNC Automatisierung

Die meiste Zeit

(etwas) verrichten

In dieser zweiten Kategorie wird der Bediener einfach durch einen Roboter ersetzt. Dies kann eine enorme Steigerung der Auslastung mit sich bringen, da der Roboter / Kran in der Lage ist, die Maschine fast rund um die Uhr zu beschicken. So positiv sich dies auch anhört, wir haben erlebt, dass Fertiger, die diese Art der Automatisierung nutzen, trotzdem mit vielen Problemen zu kämpfen haben: da die Werkzeugmaschine nun ständig läuft, kommen wir nicht mehr hinterher, wenn es darum geht, unsere Ressourcen, wie Rohmaterial und Werkzeuge, effizient zu handhaben oder unsere Produktionsaufträge entsprechend der Bearbeitungskapazität intelligent zu verwalten. Mit anderen Worten: Produktionsplanung und Ressourcenmanagement werden zu Engpässen anstatt die Auslastung zu erhöhen. Vor der Automatisierung war die Taktzeit der Produktion langsamer und das Handling vielleicht sogar mit Stift und Papier oder einer einfachen Excel-Tabelle möglich.

Das Resultat:

Die Auslastung der Werkzeugmaschinen kann durch das Ersetzen des Bedieners mit einem Roboter erhöht werden. Aber oft wirft dies andere Probleme in Bezug auf des Produktions- oder Ressourcenmanagement auf, so dass die Produktion auch mit dieser Automatisierung nicht ihr volles Potential entfalten kann.

Intelligente

CNC Automatisierung

Jederzeit zur rechten Zeit

die richtigen Dinge verrichten

In dieser finalen Ausbaustufe werden alle Vorteile aus der physischen Automatisierung, angefangen von sich effizient bewegenden Teilen bis hin zur automatisierten Produktionsplanung und Ressourcenverwaltung miteinander kombiniert.

Produktionsaufträge (z. B. aus dem ERP) geben das „Tempo“ in der Produktion vor und synchronisieren alles um sie herum. Die Software, wie z. B. die MMS von Fastems, kennt alle benötigten Ressourcen und Bearbeitungskapazitäten und leitet den Bediener an, genau die richtigen Maßnahmen zur richtigen Zeit zu ergreifen. Darüber hinaus warnt sie, wenn das, was geplant ist, nicht ausgeführt werden kann, weil z. B. ein Werkzeug im Werkzeugmagazin der Maschine fehlt. Um den Produktionsmanagern das Leben zu erleichtern, wird der Produktionsplan automatisch aktualisiert, wenn sich Änderungen ergeben, wie z. B. eine dringende Lieferung (Überspringen der Produktionszeiten) oder eine Maschinenfehlfunktion (Neuzuweisung der Arbeiten an andere Maschinen, die diese Arbeiten übernehmen können).

Das Resultat:

Die Produktion als ein Ganzes führt immer die richtigen Dinge zur richtigen Zeit aus – jederzeit. Dies führt zu einer optimalen Maschinenauslastung, einem geringen WIP, schnelleren Durchlaufzeiten, einem minimalen Aufwand, einer hohen Qualität… Mehr Informationen zu den Vorteilen gibt es in dem Absatz „Vorteile“.

Operative Exzellenz

Geringere Durchlaufzeiten, eine höhere und gleichbleibende Qualität, effektivere und durchgängige Prozess, automatisierte Produkionsplanung und Ressourcenverwaltung sind Faktoren, die zu operativer Exzellenz führen.

Zufriedene Kunden & Mitarbeiter

Durch den Einsatz intelligenter Automatisierung wird die Arbeit der Bediener sicherer und bedeutsamer. Eine hohe und gleichbleibende Qualität kombiniert mit schnellen und zuverlässigen Durchlaufzeiten stellen sicher, dass die Kunden mit den richtigen Teilen zur rechten Zeit versorgt werden und diese profitabel bleiben.

Finanzielle Performance

Höhere Produktionskapazitätne, geringere Lohnkosten und Investitionskosten in Werkzeugmaschinen pro Teil in Verbindung mit geringeren Kapitalaufwendungen sind alles Vorteile, die sich durch die CNC Automatisierung realisieren lassen.

Unternehmen jeglicher Größe

Unter den mehr als 4.000 installierten Automationssystemen befinden sich eine ganze Reihe von kleineren und mittleren Unternehmen mit nur wenigen Mitarbeitern, die in Automatisierung investiert und dabei einen hervorragenden ROI erzielt haben. Auf der anderen Seite können mittelständische Unternehmen und große globale Konzerne gleichermaßen davon profitieren. Dies geschieht in der Regel in einem komplexeren technischen Umfeld in Bezug auf Produktionsvolumen und Varianten, Prozesskomplexität, verarbeitete Materialien etc.

Hier eine kleine Auswahl an Beispielen:

Advanced Machining & Fabricating (Lohnfertiger), Almatic (KMU), SKF Aeroengine (globaler Konzern)

Teile- und Lohnfertiger

Teilefertiger produzieren für ihren eigenen Bedarf. In den letzten Jahren hat sich der Trend verstärkt, die eigene Fertigung zu einem Wettbewerbsvorteil zu machen. Dies wird auch durch das Re- und Nearshoring der Fertigung begünstigt. Indem sie größere Teile der Wertschöpfungskette kontrollieren, können Teilefertiger größere Vorteile aus der Entwicklung der Fertigungsautomatisierung ziehen.

Lohnfertiger oder Zulierer, die sich auf die Fertigung bestimmter Werkstücke für Endkunden konzentrieren, erlangen ihren Wettbewerbsvorteil fast vollständig aus der Effizienz und Flexibilität ihrer Produktion. Dies macht sie oft zu idealen Kandidaten für Automatisierung.

Hier ein schönes Beispiel aus der Praxis:

Mit Null-Fehler-Strategie und hoher Automation eliminiert Kempf CNC Technik Folgerüstzeiten

Für neue und bestehende Werkzeugmaschinen

Üblichweise erfolgt die Investition in Automatisierung, wenn eine oder mehrere neue Maschinen angeschafft werden. Das liegt vor allem daran, dass die Anforderungen und Beweggründe für eine Investition in Automatisierung erfüllt werden können – manchmal sogar ausschließlich, was die Automatisierung eher zu einem Muss als zu einer Option macht. Auch praktische Aspekte spielen dabei eine Rolle. Die Schnittstellen und physischen Eigenschaften der Maschinen können leicht an die Automationslösung angepasst werden. Das bedeute beispielsweise, dass so sichergestellt wird, dass der Kran oder Roboter auf den Maschinentisch zugreifen kann oder dass die Automationssoftware in der Lage ist, NC-Programme zu übertragen oder Werkzeugdaten zu lesen.

Hier ein weiteres Beispiel aus der Praxis:

Automationslösungen lassen sich genau so gut an bestehende Maschinen anbinden. Dies belegt die Lösung bei der Firma Buck CNC Technik, wo sowohl eine vorhandene als auch eine neue Drehmaschine in die RoboCell ONE von Fastems integriert wurden.

Welche Industrien profitieren

von CNC Automatisierung?

Auch hier lautet die kurze Antwort: fast alle.

In den 40 Jahren, in denen wir uns im Bereich CNC Automatisierung bewegen, haben wir bei Fastems Hunderte von verschiedenen industriellen Anwendungen identifiziert, die von CNC Automatisierung profitieren. Die meisten davon finden im Produktionskontext statt, wo die jährlichen Produktionsvolumina (von Einzelteilen) von wenigen Einheiten bis zu einigen Zehntausend und dies mit mittlerem bis hohen Grad an Variabilität reichen. Bitte berücksichtigen Sie dabei, dass die folgende Liste nur eine kleine Auswahl Beispielen enthält.

Maschinenbau

- Allgemeine & spezielle Industrieanlagen

- Motor- & Getriebe-Komponenten

- Werkzeug- und Formenbau & Maschinen

- Schiffbauindustrie

- Werkzeugmaschinen, Werkzeugpaletten & Spannvorrichtungen

Teilehersteller / Zulieferer

- Allgemeine Zulieferer

- Spezielle Zulieferer

Fluidtechnik

- Pumpen

- Kompressoren

- Ventile

- Pneumatik

- Hydraulik

Luft- und Raumfahrt & Verteidigung

- Motorenteile

- Fahrwerksteile

- Innenraumteile

- Strukturelle Teile

Schwerfahrzeuge und -maschinen

- Landmaschinen & Geräte

- Forstwirtschaftliche Maschinen & Anlagenequipment

- Bau- & Bergbaumaschinen

- Eisenbahnen & Lokomotiven

Medizintechnik

- Medizinische Spezialgeräte

- Allgemeine & spezielle medizinische Zulieferer

Energie

- Motoren, Generatoren & Turbinen

- Erneuerbare Energien (Wind)

- Öl, Gas & Off-Shore-Industrie

Automobil

- Sportwagen & Motorräder

- Automobilzulieferer allgemein

- PKW

- Schwerfahrzeuge

- Sonstige Spezialfahrzeuge

Und wie geht es weiter?

Mit dem Download:

„Leitfaden CNC Automation für die metallverarbeitende Industrie“

Sie denken gerade darüber nach, wie Sie die Herausforderungen Produktionskosten pro Stück, hoher WIP oder Lagerbestand, lange Durchlaufzeiten, Qualitätssicherung und Rückverfolgbarkeit in den Griff bekommen? Dann ist dieser Leitfaden eine wertvolle Unterstützung.