Fastems ist seit mehr als 30 Jahren in der Automatisierungsbranche aktiv und als Lösungsanbieter werden wir daher oft mit den verschiedensten Vorurteilen in der Branche konfrontiert. In diesem Blogbeitrag nehmen wir die fünf typischsten Missverständnisse unter die Lupe und werden diese nachvollziehbar widerlegen. Lassen Sie sich auf diesen Blogpost ein und entscheiden Sie selbst!

In diesem Blog-Beitrag fassen wir zusammen, was in der ersten Episode von FasTALKS diskutiert wurde – unserem Video-Podcast rund um relevante Themen über die Fabrikautomatisierung in der metallverarbeitenden Industrie. Zu jedem Mythos gibt es auf unserem Fastems YouTube channel, der auch auf Spotify verfügbar ist.

Doch fangen wir einfach an!

FasTALKS episode 2: The daily life (or hell) of a production manager FasTALKS episode 3: Tool management - what is it and how to improve?

1. “Ich brauche keine Automation, meine Auslastung ist bereits gut genug.”

Der beste Weg dieses Vorurteil zu widerlegen ist es, ihn mathematisch aufzuschlüsseln.

Wie viele Stunden sind Ihre Spindeln – tatsächlich – zum Beispiel in der letzten Woche oder im letzten Monat gelaufen?

Wenn die Maschinen als Stand-Alone-Maschinen betrieben werden, mit etwa einem Bediener pro Maschine, entstehen hohe Zeitkosten:

- Manuelles Einrichten

- Fehlende / ungenutzte Nacht- und Wochenendschichten

- Unerwartete Änderungen

In den meisten Fällen treten auch noch folgende Probleme auf, was die Zahlen noch schlechter macht:

- Fehlende Ressourcen, wie Materialien oder Werkzeuge verzögern den Start jeder Charge

- Nicht standardisierte Prozesse, die zu Verzögerungen und Ausschuss führen

Es kann sogar sein, dass die Auslastung der Maschinen überhaupt nicht gemessen wird, oder wenn doch, dass diese Zahlen nicht zur Überprüfung zur Verfügung stehen oder von niemandem tatsächlich genutzt werden.

Als nächstes müssen wir uns anschauen, wie diese Raten gemessen werden. Es gibt Hersteller, die behaupten, dass ihre Maschinen während des Abschlusses der Einrichtungsarbeiten genutzt werden. Das Argument hier ist, dass „die Maschine während dieser Zeit für nichts genutzt werden kann“, und obwohl dies technisch wahr ist, trifft es hier nicht den Punkt. In Wirklichkeit kann eine Stand-Alone-Werkzeugmaschine im besten Fall eine Auslastung von 45 Prozent erreichen, in der Regel liegt sie sogar oft nur bei etwa 30 Prozent. Natürlich muss jeder für sich selbst entscheiden, ob dies ausreicht. Wir sind allerdings dieser Auffassung:

Jedes Jahr stehen uns 8760 Stunden zur Verfügung. Wie wir diese am Ende für uns nutzen und das Beste daraus machen, obliegt natürlich jedem selbst. Jedoch ist es möglich, mit den intelligenten Automationslösungen von Fastems eine Maschinenauslastung von mehr als 8000 Stunden (das sind über 90 Prozent) zu erreichen. Ist eine Auslastung von nur 30 – 40 Prozent vor diesem Hintergrund wirklich ausreichend? Oder anders gefragt, was würde es für Ihre Wettbewerbsfähigkeit und Kapazität bedeuten, wenn Sie Ihre derzeitigen Auslastungszahlen verdoppeln könnten?

2. “Ich habe nicht genug Produktionsvolumen für eine Automation.”

Diesen Satz hören wir häufig auf Messen und anderen Branchenveranstaltungen. Es herrscht das allgemeine Missverständnis vor, dass sich Automation nur für Hersteller mit einem Produktionsvolumen von Hunderttausenden bis hin zu Millionen – wie in der Autoindustrie – lohnt.

Der eigentliche Punkt ist doch hier die verwendete Automationsart, die zum Einsatz kommt: Es ist möglich, Losgrößen von 1-5 wirtschaftlich zu automatisieren, aber es bedarf hier anderer Systeme als die, die z. B. bei der Herstellung von PKW‘s verwendet werden. Immer noch nicht überzeugt? Wie wäre es mit ein paar Beispielen aus der Praxis? In unseren Kundenreportagen können Sie nicht nur technische Details nachlesen. Sie erfahren wie kleine und mittlere Unternehmen, wie Kempf und Allmatic, es geschafft haben, trotz geringer Produktionsvolumen durch den Einsatz intelligenter, flexibler Automation ihre Produktivität wesentlich zu steigern.

Was sind also die wichtigsten Voraussetzungen für eine wirtschaftliche Kleinserienfertigung und Automatisierung?

Um diesen Blogbeitrag so kompakt wie möglich zu halten, hier die beiden wichtigsten Faktoren:

- Chargenwechsel müssen einfach und schnell sein. Dies ist dank flexibler Fertigungssysteme und Roboterzellen – wie der Fastems AMC – mit fortschrittlichen Greifer- und Softwarefunktionen möglich.

- Fortschrittliche Software für die Produktionsplanung. Sie unterstützt dabei, einerseits den Produktionsfluss zu steuern und zu optimieren und andererseits gleichzeitig fehlende Ressourcen und unerwartete Änderungen zu minimieren.

Jede Losgröße kann automatisiert werden. Wir haben sogar effiziente Automationslösungen für Losgröße 1 umgesetzt.

3. “Automation ist schwierig.”

So eine Automationslösung wird manchmal schnell als zu komplex, riskant und gefährlich eingeschätzt. Es herrscht das Vorurteil, dass nur jemand mit einem Doktortitel dies verstehen kann. Während dies vor einigen Jahrzehnten noch der Fall gewesen sein mag, kann heute jeder Hersteller die Automatisierung nutzen und erlernen, sie so einzusetzen, dass dies so einfach ist wie Fahrradfahren. Dies wird vor allem durch Benutzerergonomie der Software ermöglicht, die das Automationssystem steuert. Ebenso unterstützt hier die parametrische Programmierung, und klare Prozesse von erfahrenen Automationsanbietern erleichtern das Einrichten.

Eines sollte man sich jedoch vor Augen halten: Automation wird die Dinge Shopfloor definitiv verändern. Das liegt daran, dass sie die Rolle des Bedieners in Bezug auf Ergonomie, Stellenbeschreibung und Arbeitstempo ganz anders aussehen lässt. Sie schafft auch bessere Möglichkeiten für die berufliche Entwicklung. Ein Beispiel dafür finden Sie bei einem unserer Kunden in den Niederlanden. Dort entwickelte sich der Hauptbediener, der viel Eigenverantwortung für die Implementierung übernahm, in einigen Jahren zum Fertigungsleiter im Unternehmen. Automation ist nicht schwierig. Sie ist nur anders.

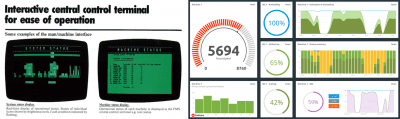

Während die Schnittstellen zur Fertigungssteuerung in den 80er Jahren vielleicht nicht gerade benutzerfreundlich waren, hat sich die Benutzerergonomie seither glücklicherweise deutlich verbessert. Heute kann jeder Hersteller die Automation in Betrieb nehmen und lernen, sie zu nutzen.

4. “Automation lohnt sich nur für große Unternehmen.”

Dieser Mythos wird gewöhnlich auf die beiden Bereiche aufgeteilt: Fertigkeiten und Geld. Ersterer wurde bereits im Zusammenhang mit dem Vorurteil Nr. 3 diskutiert. Also lassen Sie uns einen Sprung in die Finanzwelt machen. Laut unseren Erfahrungen haben Subunternehmer (Job Shops), die nur zwei Personen beschäftigen, sehr rentable Investitionen in Automation getätigt. Unsere Kunden, wie kleine und mittlere Unternehmen, haben in der Regel einen Umsatz von einigen Millionen EUR und beschäftigen einige Dutzend Mitarbeiter.

Der Schlüssel liegt im Umfang der Automatisierungslösung, der natürlich sehr unterschiedlich sein kann. Die heutigen modularen Lösungen bieten einfache Einstiegsmöglichkeiten. Bei Fastems haben wir unsere Einstiegssysteme, wie z. B. den flexiblen Palettencontainer (FPC), so konzipiert, dass sie über vollständige Automatisierungsfunktionen, wie z. B. Terminplanung und Ressourcenverwaltung, verfügen und für künftige Anforderungen leicht erweiterbar sind. Das bedeutet zukunftssichere Investitionen.

Eine Sache, die bei der Implementierung von Automatisierung immer benötigt wird, ist in jedem Fall die Konzentration und die Bereitschaft, Prozesse und Arbeitsweisen zu überdenken – offen sein für Neues und Weiterentwicklung. Zum Glück ist diese Haltung bei den großen und kleinen Herstellern weit verbreitet!

5. “Automation ist ein Risiko, weil sie die einzige Schwachstelle ist.”

Oft hören wir dieses Argument: Wenn ich meine Produktion mit einem Automatisierungssystem betreibe, führt ein Fehler in diesem System zum Ausfall der gesamten Produktion. Wenn ich stattdessen eigenständige Maschinen habe, führt der Ausfall an einem einzigen Punkt zum Ausfall von nur einer Maschine, während die anderen weiterlaufen. Stand-Alone-Systeme sind weniger anfällig für Fehler.

Wie können wir mit diesem Mythos aufräumen? Indem wir darauf hinweisen, was relevant ist. Ja, man sollte sich auf die jährlichen Produktionsausfälle konzentrieren und versuchen, sie zu minimieren. Der Grund dafür liegt natürlich in der Auslastung, den Lieferzeiten und der Qualität.

Aber stellen wir uns nun als Argument vor, die Stand-Alone-Maschine hätte 100 Prozent Verfügbarkeit und eine jährliche Auslastung von 25 Prozent. Dann nehmen wir ein Automatisierungssystem, das typischerweise eine Verfügbarkeit von etwa 98 Prozent und eine Auslastung der Maschinen von 60 Prozent aufweist. Mit welchem Konzept erlangen Sie mehr Produktionsstunden pro Jahr? Es wird deutlich, das Automationskonzept liegt hier klar vorn.

Und weil eine intelligente Automatisierungslösung z. B. Prozessstandardisierung und Software für Produktionsplanung und Ressourcenmanagement mit sich bringt, reduziert sie tatsächlich viele der typischen Produktionsrisiken, wie z. B:

- Fehlende Ressourcen

- Probleme bei den Spannvorrichtungen

- NC-Programmfehler (z. B. falsche Programme)

- Tool presetting errors

Mit Automation können Sie selbst bei Unterbrechungen für Wartungen viel mehr Produktionsstunden erzielen.

FasTALKS episode 2: The daily life (or hell) of a production manager FasTALKS episode 3: Tool management - what is it and how to improve?