Dieser Artikel wurde ursprünglich in der digitalen Juni 2020-Ausgabe von Maskinoperatören veröffentlicht. Auf Seite 102 der Ausgabe können Sie den Originaltext auf Schwedisch lesen.

Praktische Vorteile für den Betrieb

Die Bearbeitungs- und Automatisierungsindustrie haben sich in den letzten 20 Jahren stark weiterentwickelt. Davor galten Operationen als produktiv, wenn sich Werkzeugmaschinen jeden Tag, jede Woche und jedes Jahr voll ausgelastet waren. Je mehr Spindelstunden, desto mehr Umsatz. Die Losgrößen waren groß, und die Produktvariation war recht stabil.

In den letzten Jahren haben sich jedoch die Kundenbedürfnisse allmählich geändert, was sich auch auf das Geschäft der Hersteller ausgewirkt hat. Vielleicht haben auch Sie einige der Veränderungen in Ihrer Fertigung bemerkt? Mehr und mehr wächst die Nachfrage nach einer Produktion in unterschiedlichen Losgrößen und Werkstücke auf Vorrat zu fertigen ist nicht mehr die sicherste und oder sinnvollste Option. Diese Verschiebung und Veränderung der Fertigungstrends erfordert Investitionen in neue Fertigungstechnologien. Und auch wenn der praktische Nutzen solcher Investitionen nicht immer sofort offensichtlich ist, so sind sie doch in der Fabrikhalle deutlich sichtbar. Häufig ist der Schlüsselfaktor neuer Technologien die Software, weshalb wir die praktischen Vorteile neuer Bearbeitungsmethoden aufdecken wollen.

Bestimmen Excel-Tabellen auch Ihren Betrieb?

Es gibt immer noch viele Unternehmen, die Ihre Produktionsarbeiten mit Hilfe von Excel-Tabellen managen und diese in Papierform in der Fertigung verteilen. Die Stammdaten können in anderen Tabellenkalkulationen oder über ein ERP-System verarbeitet werden. Wenn ein Unternehmen große Lose produziert und die Produktmix fix und limitiert ist, könnte die Verwendung von Tabellenkalkulationen gerade noch so ausreichen, um die Arbeit in dieser Umgebung zu ermöglichen. Hier ist die manuelle Arbeit überschaubar, und die Bediener erhalten einfache Arbeitslisten. Wenn sich jedoch die Nachfrage ändert, kann die Produktion vor neue Herausforderungen gestellt werden. In diesem Fall muss der Prozess neu evaluiert und alte Verfahren müssen möglicherweise überprüft werden. Wird die Produktionsplanung komplexer, werden auch die Arbeitslisten, die Produktionsunterlagen und die Arbeit im Allgemeinen komplexer. Dadurch wird es schwieriger, die Transparenz aufrechtzuerhalten, Pläne und Mitarbeiter auf dem neuesten Stand und die Mitarbeitermotivation auf hohem Niveau zu halten. Glücklicherweise können neue Technologien dazu beitragen, diese neuen Betriebsanforderungen auf flexible und einfache Weise zu erfüllen.

Alles unter einer Steuerung bedeutet, jederzeit die Kontrolle über alles zu haben

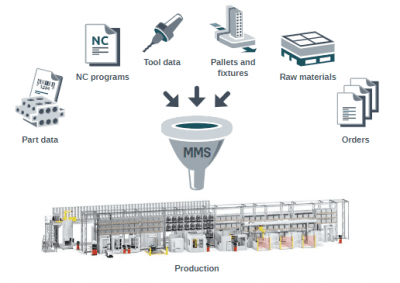

Aus Sicht der Fertigung ist es wichtig zu wissen, wohin und wann Materialien zu transportieren und welche Aufgaben in welchen Schichten zu erledigen sind. Und darüber hinaus welche Werkzeuge wann benötigt werden und ob alle Dokumente und Anweisungen verfügbar und aktuell sind. Angesichts dieser Faktoren wird es bei einer immer komplexeren und schnell lebigeren Produktion noch wichtiger, die Werkstatt auf dem neuesten Stand der Informationen zu halten. Wenn ein Unternehmen beschließt in neue Software zu investieren, um Transparenz, automatische Planung und Ressourcenmanagement unter einer Steuerung zusammen zu fassen, kann die Fabrik auch bei Änderungen reibungsloser arbeiten.

Aus Sicht der Fertigung bedeutet Kontrolle zu haben, dass man weiß, wo und wann Materialien zu entnehmen sind, welche Aufgaben in welchen Schichten erledigt werden müssen, welche Art von Werkzeugen wann benötigt werden und ob alle Dokumente und Anweisungen verfügbar und auf dem neuesten Stand sind.

Optimieren Sie die Produktionswarteschlangen und erleichtern Sie die Arbeit der Mitarbeiter in der Fertigung

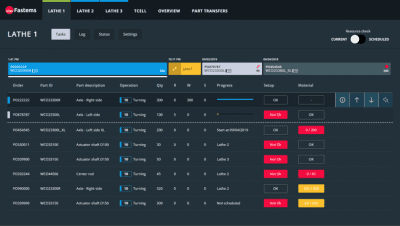

Ohne zentralisierte Software für die Produktionsplanung fällt in der Regel eine Menge Papierkram an, wie z. B. Bestellungen und Zeichnungen, die physisch mit den Werkstücken und Materialien verbunden sind. Eine Änderung in einem Auftrag kann Ärger verursachen und erfordert, dass eine Person manuell hingeht und die aktualisierten Dokumente ausliefert. Die Bediener können die NC-Programme selbst fertigstellen oder sie werden im Backoffice erstellt und mit einem USB-Stick auf die Maschine übertragen. Mit einer Software ist es jedoch möglich, NC-Programme automatisch hinzuzufügen und an die richtigen Maschinen zu verteilen, ohne zusätzlichen Aufwand wie das persönliche Programmieren der Maschinen oder eine Datenübertragung über USB. Zudem können Aufträge automatisch abgewickelt werden, und die Software übernimmt die Produktionsplanung in Echtzeit. Dies erleichtert sowohl dem Produktionsplaner als auch dem Bediener die Arbeit. Selbst wenn Änderungen auftreten, optimiert die Software die Produktionswarteschlangen.

Zentralisierte und objektive Methoden sind erforderlich

Natürlich leisten einige Bediener hervorragende Arbeit bei der Programmierung der NC-Programme direkt an der Maschine, und sie erstellen möglicherweise Arbeitslisten aus dem Gedächtnis heraus und aus Gewohnheit. Für den Bediener könnte sich diese Option am besten eignen, da sie auf persönlichen Präferenzen basiert. Aus Sicht des Unternehmens und der Produktionsplanung als Ganzes sind jedoch zentralisierte und objektive Methoden erforderlich. Glücklicherweise kann die Software priorisierte Arbeitslisten erstellen, in denen alle Aufträge und Ressourcen berücksichtigt sind, und automatisch die besten Produktionspläne erstellen unter Berücksichtigung der Gesamtsituation. Für die Produktion insgesamt ist dies ein entscheidender Vorteil.

Möglicherweise muss der Bediener einerseits die Einstellungen öfter als gewünscht anpassen, aber andererseits ist es das Beste für das gesamte Produktionsschema. Die richtigen Maschinen und Werkzeuge sind für den Bediener zur richtigen Zeit reserviert, da der Weg des Werkstücks mit der Software klar geplant ist. Der Bediener kann darauf vertrauen, dass die Arbeitslisten immer in Ordnung sind und auch andere Prozessschritte, wie Waschen, Finishing, Qualität und Kontrolle optimal geplant werden. Treten Änderungen auf, werden die Arbeitslisten automatisch optimiert und für den Bediener perfektioniert. Dies bedeutet, dass er sich voll und ganz auf die Arbeitsqualität konzentrieren kann, während er die unklaren und stressigen Aufgaben der Software überlässt.

Intelligente Manufacturing Management Software von Fastems

Auf dem Markt gibt es verschiedene Softwareprogramme für das Produktionsmanagement und die Produktionsplanung. Fastems bietet hier eine Manufacturing Management Software (MMS), die Transparenz in alle Abläufe bringen soll. Das bedeutet alles in der Fabrik, von der Fertigung bis hin zum Büro, was wiederum die Arbeit rund um Produktionsplanung und -ausführung erleichtert. Zusätzlich zu der umfassenden und leistungsfähigen Software bietet Fastems auch intelligente Automationslösungen für die Teile- und Paletten-Handhabung.

Mit dem Fastems Bedienpanel für die MMS-Software lassen sich der Winkel des Monitors und die Höhe des Arbeitstisches leicht an persönliche Vorlieben anpassen.

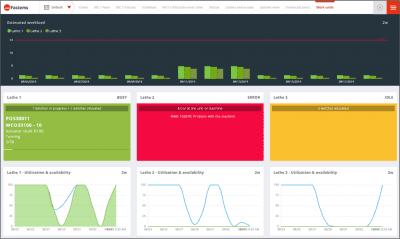

MMS bietet nützliche Produktionsinformationen, wie z. B. KPIs, die in allen Bereichen der Fabrik in Echtzeit angezeigt werden können. Das Unternehmen stellt auch ein Bedienpanel, den Station Commander, zur Verfügung, das speziell für eine bequeme Bedienung rund um die Produktionsausführung konzipiert ist. Man kann sowohl den Winkel des Monitors als auch die Höhe des Arbeitstisches leicht einstellen.

KPIs können in Echtzeit angezeigt werden, und die Informationen können auf Bildschirmen in verschiedenen Teilen der Fabrik und in Büros, die für jedermann zugänglich sind, präsentiert werden.

Ein großer Vorteil von MMS ist die zentrale Werkzeugverwaltung. Anstatt jedes Mal vordefinierte Werkzeugdaten manuell in die Maschinen eingeben zu müssen, sammelt MMS die Informationen nach einmaliger Eingabe und gibt sie weiter. MMS berechnet die Dauer der Werkzeugnutzungszeit und sagt voraus, wann die Werkzeuge und Einsätze geändert oder aktualisiert werden müssen. Das bedeutet, dass die Bediener den Zustand der Werkzeuge nicht manuell überprüfen müssen und somit unerwünschte Werkzeugbrüche vermieden werden. Dies führt auch zu einer Steigerung der Bearbeitungsqualität.

MMS erstellt priorisierte Arbeitslisten für die Bediener, die alle Aufträge und Ressourcen berücksichtigen. Die Arbeitslisten werden immer automatisch aktualisiert und optimiert, wenn Änderungen auftreten.

Remote- und Vor-Ort-Schulungsmöglichkeiten für einen sicheren Produktionsanlauf

Fastems bietet nicht nur eine intelligente Software für das Fertigungsmanagement für die Koordination der Produktion, sondern auch digitale Mittel zur Vorbereitung auf einen neuen Produktionsprozess, bevor die Software oder die Automationslösungen hochgefahren werden. Darüber hinaus gehören sowohl Vor-Ort- als auch Fernschulungen vor dem Hochfahren zum Angebot von Fastems, was den Übergang zur Nutzung neuer Technologien erleichtert. Mit Tools für Schulungen aus der Ferne können die Mitarbeiter die MMS-Software und die Automatisierungssysteme sicher erlernen und ausprobieren, bevor die eigentliche Software oder das System in Betrieb genommen werden. Diese Fernschulungs-Tools sind auch nach dem Hochfahren des Systems verfügbar. Das Beste daran ist, dass die Schulungsinhalte personalisiert und auf die individuelle Konfiguration des Kunden zugeschnitten sind.

Verändern ist unvermeidbar, wachsen ist eine Wahl. Die Fertigungsindustrie und insbesondere die Geschäftstrends der Kunden entwickeln sich ständig weiter. Daher ist es wichtig, das richtige Rüstzeug zu haben, um mit diesen Veränderungen Schritt halten zu können – innerhalb und außerhalb der Fertigung. Während neue Technologien manchmal als moderne Eitelkeit oder Nutzlosigkeit angesehen werden, sind sie in Wirklichkeit oft die Voraussetzung für die Schaffung einer flexiblen und überlegenen Art der Fertigung und Produktion.