In diesem Blogbeitrag wird erörtert, was unter einer flexiblen Fertigung zu verstehen ist und weshalb sie relevant ist. Darüber hinaus wird dargestellt, woraus ein flexibles Fertigungssystem (FFS) besteht und wie die verschiedenen Bereiche im Kontext der spanabhebenden Industrie zusammenspielen.

Werkzeugmaschinen, die mit einem FFS automatisiert sind, kommen in der Regel auf 6.000 bis 8.000 Fertigungsstunden, während autarke und manuell beladene Werkzeugmaschinen nur maximal auf 2.000 Stunden kommen. Ohne Zweifel ist diese Differenz riesig. Also lassen Sie uns herausfinden, wie das möglich ist!

Flexible Fertigung – System oder ein Paradigma?

Die flexible Fertigung ist ein Produktionskonzept, welches die wirtschaftliche Fertigung verschiedener Werkstücke in kleinen und wiederholbaren Losen ermöglicht – deshalb heißt es ja auch flexibel. Wenn man das Wort System hinzufügt, wird das Konzept lebendig. Kurz gesagt, geht es darum, Werkzeugmaschinen mit Hilfe eines schienengeführten Fahrzeugs oder eines Roboters zu beschicken und gleichzeitiges Rüsten zu ermöglichen, während ein anderes gerade Werkstück bearbeitet wird. Das System benötigt darüber hinaus einen Pufferspeicher und eine Steuerungssoftware, um all dies zu ermöglichen.

Betrachten wir zunächst die beiden systembedingten Probleme, die in der variablen Kleinserienfertigung zu Ineffizienz führen. Dies hilft uns zu verstehen, warum FFS relevant ist und wie es dazu beitragen kann, beeindruckende Maschinenauslastungszahlen zu erreichen:

1. Produktivitäts- und Geschwindigkeitsverluste durch Setup-Wechsel

Das manuelle Umrüsten von Werkstücken ist sehr zeitaufwendig, selbst mit automatischen Palettenwechslern (APC). In Anbetracht der großen Teilevielfalt ist dies das größte systembedingte Problem bei der variablen Kleinserienfertigung. Um die Qualität zu sichern und Kollisionen zu vermeiden, muss außerdem das erste Teil mit reduzierter Geschwindigkeit

FMS löst dieses Problem mit einem Puffer aus vorkonfigurierten Paletten und Vorrichtungen, kombiniert mit den zugehörigen Produktionsdaten wie Werkstück-IDs, NC-Programmen, erforderlichen Werkzeugen und Werkzeugstandzeiten. Es separiert die Arbeitspläne des Bedieners und der Werkzeugmaschine, so dass keine unnötigen Wartezeiten für beide entstehen. Dies ermöglicht einen automatisierten und reibungslosen Produktionsfluss für die Maschinen und sorgt dafür, dass diese auch nachts, an Wochenenden und Feiertagen nahezu zu 100 % ausgelastet sind.

Die Flexibilität bedeutet auch, dass die Paletten im Falle eines Werkzeug- oder Maschinenfehlers dynamisch zu verschiedenen Maschinen umgeleitet werden, was einen großen Unterschied zu Palettenpools darstellt. Vorkonfigurierte Setups bedeuten, dass jeder Artikel, beginnend mit dem ersten, mit 100%iger Geschwindigkeit bearbeitet werden kann.

2. Probleme bei der Verwaltung der Fertigungsressourcen und Daten

Das zweite Problem bei der variablen Kleinserienfertigung ist die Komplexität der Organisation verschiedener Arten von Ressourcen wie Werkzeuge, Rohmaterial oder Spannmittel sowie Daten wie NC-Programme oder Informationen über den Werkzeugverschleiß. Diese entpuppen sich schnell zu einem der Hauptgründe für die Ineffektivität der Produktion. Geplante Produktionen scheitern aufgrund schneller, unerwarteter Änderungen, unrealistischer Produktionsszenarien oder nicht verfügbarer Ressourcen. Das Ergebnis ist sehr greifbar: eine geringe Auslastung der Maschinen.

So funktioniert ein FFS

Woraus besteht ein FFS?

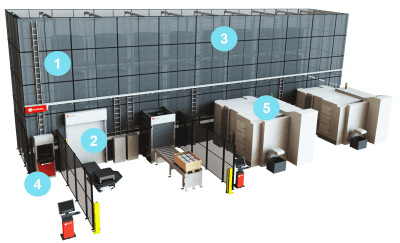

Nachdem wir ist mit dem grundlegenden Konzept und den Treibern der flexiblen Fertigung befasst haben, ist es an der Zeit sich anzuschauen, woraus ein FFS tatsächlich besteht. Im Folgenden werden die typischen Teile einer Lösung für den Transport größerer Paletten (400 mm und mehr) dargestellt. Weitere Szenarien werden in den nächsten Blogbeiträgen beleuchtet:

- Schienengeführtes Palettentransportfahrzeug oder Roboter

- Rüststation (und rechts daneben eventuell Materialstation)

- Pufferspeicher

- Steuerungssystem

- Integrierte Werkzeugmaschinen

Schauen wir uns die einzelnen Punkte genauer an:

1. Das schienengeführte Palettentransportfahrzeug (oder der Industrieroboter) ist für die Handhabung der Werkstücklogistik zwischen Werkzeugmaschinen, Rüststationen und Pufferspeichern zuständig. Das Gerät ist in der Regel in der Lage, die Paletten in mehreren Ebenen zu stapeln, was sich positiv auf die Flächennutzung auswirkt. Unten sehen Sie die Innenansicht eines FFS von Fastems:

2. Ladestation(en) für das Ein- und Ausbringen von Paletten. Da sie von den eigentlichen Werkzeugmaschinen getrennt sind, können Ladestationen die Ergonomie für den Bediener verbessern. Sie können z. B. die Palette kippen, um einen leichteren und schnelleren Zugriff auf schwere Werkstücke zu ermöglichen. Unten sehen Sie ein Bild der türgesteuerten, drehbaren Ladestationen von Fastems.

3. Der Pufferspeicher organisiert die vorkonfigurierten Paletten- und Vorrichtungsaufbauten und ermöglicht so eine effiziente Fertigung kleiner Losgrößen. Ebenso ist durch diesen Puffer eine unbeaufsichtigte Fertigung möglich. Darüber hinaus ist ein integriertes Materialmanagement möglich, bei dem das System sowohl die Logistik der Rohlinge als auch der fertigen Werkstücke übernimmt. Dieses Bild (© by advanced manufacturing) stammt von einer Installation bei Hirsh.

4. Das Steuerungssystem plant, visualisiert und führt die Produktion aus. Sie ist das Gehirn des gesamten Systems, da sie sich um die gesamte Ressourcen- und Datenverwaltung kümmert und dem Benutzer die Möglichkeit gibt, den Fertigungsprozess zu optimieren. Wir bei Fastems sind der Meinung, dass die Steuerungssoftware der wichtigste Teil eines modernen FFS-Systems ist. Und warum? Sehen Sie sich dieses MMS-Video an oder lesen Sie dazu mehr auf der Produktseite.

5.Integrierte Bearbeitungszentren der Wahl. Es ist auch möglich, verschiedene Größen von Fräsmaschinen innerhalb desselben Automationssystems einzusetzen. Für Drehmaschinen sehen Sie sich unser Konzept der Agilen Fertigungszelle an, das eine Anwendung der FFS-Prinzipien in einer Welt ohne Paletten ist, wie z. B. die direkte Bedienung von Drehmaschinen.

Fazit

Mit der richtigen Steuerungssoftware kann ein flexibles Fertigungssystem wirklich beeindruckende Zahlen für die Auslastung der Werkzeugmaschinen liefern, aber damit ist die Geschichte noch nicht zu Ende: Das FFS von Fastems stellt Ihnen die richtigen Teile zur richtigen Zeit zur Verfügung – und das zu niedrigen Kosten und ohne große Lagerbestände. Es ermöglicht die wirtschaftliche Fertigung von wiederholbaren Kleinserien, die in Tausenden von industriellen Anwendungen eingesetzt werden, wie z. B.:

- Flugzeuge und andere Luft- und Raumfahrzeuge

- Pumpen

- Kompressoren

- Zahnräder

- Ventile

- Werkzeugmaschinen und andere Maschinen

- ….Sie haben die Wahl!

Bleiben Sie dran, denn in unseren nächsten Blogbeiträgen werden wir die verschiedenen Arten von FFS, wie RoboFMS, erörtern und auf die verschiedenen Arten von Hilfsprozessen wie Entgraten oder automatisches Beladen eingehen. Wir werden Ihnen auch erläutern, wie Sie die OEE (Gesamtbetriebseffizienz) durch den Einsatz von FFS optimieren können.

Sie möchten mehr darüber erfahren?

Dann holen Sie sich den kostenfreien Download „Leitfaden Automation für die metallverarbeitende Industrie“

Want to learn more? Download our ultimate guide for Flexible Manufacturing!