Auslastungsraten von nur 20 Prozent – die unglückliche Realität

Noch heute ist es weit verbreitet, dass Werkzeugmaschinenspindeln in Lohnfertigungsbetrieben nur ca. 20 Prozent ausgelastet sind. Noch bitterer ist jedoch, dass die Mehrzahl dieser Unternehmen jedoch von einer wesentlich höheren Auslastung ausgeht, nämlich von 60 bis sogar 70 Prozent.

Die harte Realität holt uns meistens ein, wenn wir die Fertigung genauer in Augenschein nehmen. Spätestens dann, wenn wir anfangen, die Tücken einer niedrigen Auslastung zu diskutieren, rudert der Kunde meistens zurück. Schnell wird ihm dann klar, dass all diese Probleme sein „business as usual“ ausmachen. Dass eine Großserienproduktion nicht der alleinige Indikator für die wirtschaftliche Notwendigkeit einer Automation ist, um die Auslastung der Maschinen zu optimieren, ist dann oft die logische Schlussfolgerung. Leider ist diese Überzeugung tief in der spanabhebenden Industrie verwurzelt und wirklich der Status quo.

Erstaunlicherweise sind Lohnfertiger trotz der geringen Auslastung immer noch in der Lage, Gewinne zu erzielen. Die eigentliche Frage lautet dann: Wie ist es diesen Unternehmen möglich, dem weltweiten Wettbewerb Stand zu halten, obwohl sie so ineffizient produzieren?

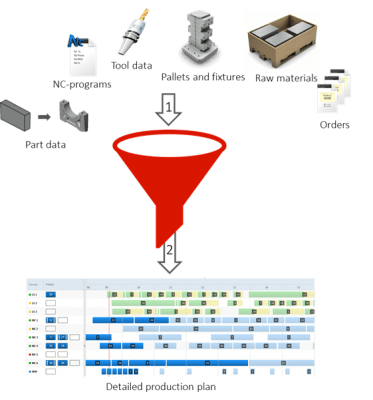

Die steigende Komplexität der Fertigung kann nur durch einen höheren Grad an Automatisierung und Digitalisierung bewältigt werden.

Unternehmen, die durch Automatisierung die Kontrolle übernommen haben

Auf der anderen Seite haben Sie die Lohnfertiger, die die Kontrolle über ihre Effizienz in die eigenen Hände übernommen haben. Sie haben damit Auslastungsraten von über 95 Prozent erreicht. Bemerkenswert ist, dass viele dieser Unternehmen unter immer schwierigeren Rahmenbedingungen fertigen. Das bedeutet zum Beispiel kurzfristige Kundenverträge, kleinere Stückzahlen und fast täglich müssen sie sich auf neue Produkte einstellen. Trotz all dem sind sie aber immer noch in der Lage, hohe Auslastungsraten zu erreichen.

Es überrascht nicht, dass diese Unternehmen aufgrund dessen echte Cash Cows / Ertragsbringer sind. Auf diese Weise sind sie in der Lage, mit nur einem Viertel der Werkzeugmaschinen zu produzieren, sowie eine höhere Qualität und Effizienz im Vergleich zu anderen Lohnfertigern in der Fertigungsindustrie zu erzielen. Darüber hinaus ist das Verhältnis noch größer als ein Viertel, wenn es um die Auslastung der Mitarbeiter geht. Unterm Strich sind diese innovativen Unternehmen fünf bis zehn Mal besser als der durchschnittliche Wettbewerber.

In den besten Fällen haben diese Unternehmen ihre Geschäftsphilosophie dahingehend umgestaltet, dass sie versuchen an Aufträge zu kommen, die die Konkurrenz einfach nicht umsetzen will. Zumindest nicht für einen fairen Preis. Dies wird ermöglicht durch das Vertrauen in ihre Lieferfähigkeit, die Erzielung großer Gewinne und dem klaren Wettbewerbsvorteil.

Vervierfachung der Produktionskapazität durch flexible Automatisierungslösungen

Wir alle kennen die aktuellen Trends wie Industrie 4.0, IIoT und so weiter. Es lässt sich zwar nicht leugnen, dass die meisten Ziele, die in diesem Sinne gesetzt werden, substanziell sind, aber unter keinen Umständen führen sie zu signifikanten Verbesserungen, wenn grundlegende Produktionsmethoden eines Unternehmens nicht in ausreichendem Maße vorhanden sind. Tatsächlich scheinen Lösungen im Zusammenhang mit IIoT und Industrie 4.0 zwar normalerweise leicht zu erreichen zu sein, aber ihr tatsächlicher Nutzen ist marginal und erreicht bei etwa 10 % Wachstum sein Maximum. Mit anderen Worten, es handelt sich hier um „low hanging fruits“, die wenig Wert schaffen.

Die Wahrheit ist, dass wir das volle Potenzial nur dann ausschöpfen können, wenn Trends wie diese mit einem effizienten und flexiblen Umfeld gepaart werden. Zum Glück ist das genauso einfach wie ihre alleinige Umsetzung, aber es bringt deutlich mehr Wert. Tatsächlich können flexible Automatisierungslösungen die Auslastung von Lohnfertigungswerkzeugen bestenfalls um bis zu 80 Prozent steigern. In Fällen von Weltklasse-Kunden kann dieser Wert sogar bis zu 95 % betragen.

Warum also sollte sich ein Unternehmen nicht für eine intelligente Automatisierung entscheiden und damit die Produktionskapazität sofort verdreifachen, anstatt sich auf unwichtige Details zu fokussieren?