Wissen Sie, ob Sie bei der Erledigung Ihrer Kundenaufträge in der Zeit sind, ohne den Stand Ihrer Produktion einzeln, Maschine für Maschine durchzugehen? Wenn Sie diese Frage bejahen, können Sie sich selbst gratulieren – Sie haben eine digitalisierte Fertigung! Wenn Sie mit Nein geantwortet haben, lade ich Sie herzlich dazu ein, weiterzulesen.

Vor ein paar Wochen traf ich den Produktionsleiter eines hoch automatisierten Zulieferbetriebs. Obwohl dieser offenbar eine automatisierte Fertigungstechnik besaß, war die Überprüfung der Lieferperformance, ihrer wichtigsten Leistungskennzahl, nur möglich, indem der Produktionsleiter die Produktionsstätte abschritt und sich mit jedem einzelnen Maschinisten besprach, um den Gesamtstand der Produktion und der Kundenaufträge herauszufinden. Er musste beträchtliche Zeit seines Arbeitstags in der Fertigung verbringen, nur um Arbeiten neu zu terminieren, Aufträge nachzuprüfen und bestehende Probleme zu lösen.

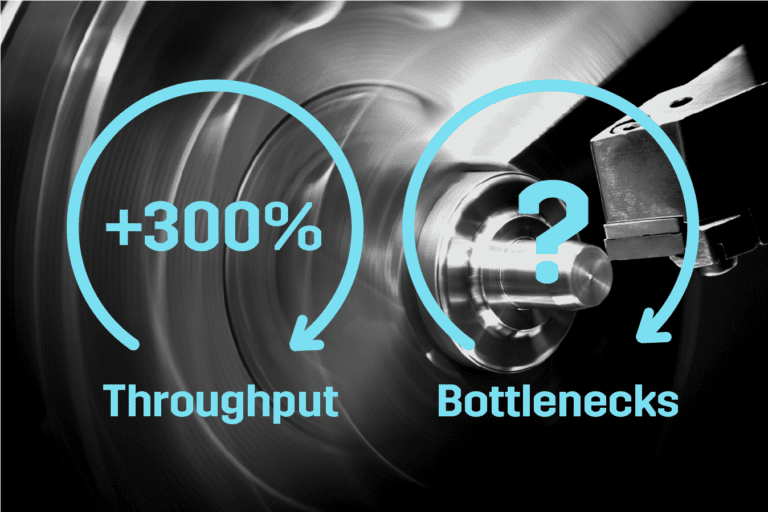

Dieses Problem kennt man gut von nicht automatisierten Betrieben. Doch warum tritt es in einem hoch automatisierten Betrieb auf? Ein hohes Automatisierungsniveau ermöglicht einen hohen Produktionsdurchsatz, was eine gute Sache ist. Die Konsequenz ist jedoch, dass Probleme und Engpässe bei der Fertigung sogar noch öfter auftreten. Es ist fast paradox, wie Automatisierung nicht nur den Durchsatz, sondern auch die Menge an Problemen verdreifachen kann, wenn das IOT-Prinzip nicht berücksichtigt wird.

Wie das IOT-Prinzip Abhilfe schaffen kann?

Es bringt Intelligenz in die Fertigung und befähigt das Automatisierungssystem dazu, bevorstehende Probleme und mögliche Engpässe vorherzusagen und anzugehen, bevor sie überhaupt auftreten. Moderne Fertigungstechnik bedeutet eine reibungslose Zusammenarbeit von intelligenter Manufacturing Management Software und Automatisierung. Die Software simuliert die Produktion sogar mehrere Tage im Voraus und kann so mögliche Engpässe und Ressourcenknappheiten frühzeitig erkennen. Die Manufacturing Management Software erfasst Fertigungsaufträge automatisch von der ERP-Software; nachdem sie den optimalen Weg zur Fertigung der Aufträge identifiziert hat, führt sie automatisch den optimalen Produktionsplan innerhalb des Fertigungssystems aus. Eventuelle Ressourcenknappheiten wie fehlende Werkzeuge, Materialien oder NC-Programme werden dem Arbeiter von der Software Stunden oder sogar Tage zuvor angezeigt.

Es ist fast paradox, wie Automatisierung nicht nur den Durchsatz, sondern auch die Menge an Problemen verdreifachen kann, wenn das IOT-Prinzip nicht berücksichtigt wird.

Auftrag für Auftrag, Maschine für Maschine und Schritt für Schritt ermöglicht ein modernes Automatisierungssystem dem Produktionsleiter, sich zurückzulehnen und den Fertigungsstand sowie termingerechte Lieferungen von seinem Bildschirm abzulesen, ohne in der Produktionsstätte einen Marathon absolvieren zu müssen. Houston, IOT ist gelandet!