Erfolg durch Automatisierung – Gilbert Products verdoppelt Produktionsleistung mit flexiblen Fertigungssystem

Der kanadische Industrielle Sylvain Gilbert besuchte im Jahr 2005 den Hauptsitz von Fastems in Finnland, als ihm die Idee kam. Sylvain Gilbert, Gründer und Präsident von Gilbert Products, einem in Quebec ansässigen Konstrukteur und Hersteller von Ausrüstungen für die Forst-, Holz-, Bau- und Pistenraupenindustrie, hatte schon lange über die Anschaffung eines flexiblen Fertigungsrobotersystems (FFS) nachgedacht, um den Produktionsprozess seines Unternehmens zu verbessern und die Aktivitäten an vier Standorten unter einem Dach zusammenzuführen.

ORIGINALLY PUBLISHED IN CANADIAN METALWORKING, WRITTEN BY MARK CARDWELL. IMAGE COPYRIGHT: FRANCIS VACHON

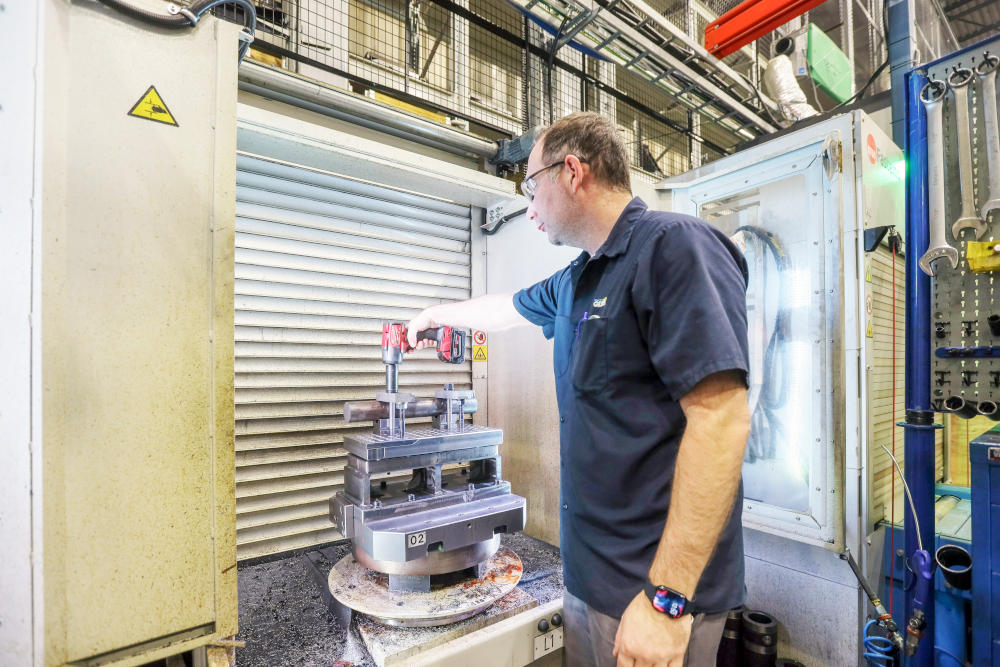

Pierre-Luc Gagne verlädt das Fastems-FFS-Automatisierungssystem, das in der neuen Produktionsstätte von Gilbert Products in Roberval, Quebec, installiert wurde.

Die wichtigsten Fakten auf einen Blick

- Unternehmen: Gilbert Products entwickelt und fertigt Geräte für über 1.300 Unternehmen in der Forst-, Holz-, Bau- und Pistenpflegeindustrie weltweit. Gilbert ist ein Familienunternehmen mit Sitz in Kanada und beschäftigt über 125 Mitarbeiter.

- Herausforderung: Angesichts der steigenden Nachfrage musste Gilbert mehr produzieren, eine Lights-Out-Fertigung ermöglichen und einen hohen Mix wirtschaftlich herstellen.

- Lösung: System 1 umfasst das Fastems Multi-Level-System, das in vier 5-Achsen-DMG Mori-Maschinen integriert ist, System 2 umfasst das Fastems Multi-Level-System, einen Gantry-Werkzeugspeicher und zwei DMG Mori NHX 5500 4-Achsen-Fräsmaschinen.

- Results: „Wir haben unsere Produktionsleistung mit der gleichen Anzahl von Mitarbeitern praktisch verdoppelt. Dadurch konnten wir unsere Produktpalette erweitern und unseren Umsatz in nur wenigen Jahren mehr als verdoppeln.“

„Ich hatte einige Jahre zuvor in Deutschland vier oder fünf Stunden lang ein FMS in Aktion beobachtet“, erinnert sich Sylvain. „Zunächst war mir nicht klar, welche Vorteile eine so große Anlage für ein paar CNC-Maschinen hat. Aber als ich sah, wie sie unbeaufsichtigt lief und die Einrichtungsarbeiten an einer Station durchgeführt wurden, an der das Rohmaterial mit dem entsprechenden Ausleger angeliefert wurde, begann ich davon zu träumen, ein ähnliches System zu bekommen. Als ich Fastems in Finnland besuchte, verstand und schätzte ich das Potenzial ihrer Technologie für uns voll und ganz. Ich beschloss, das System auf der Stelle zu kaufen.

Ein Jahr später wurde das Fastems-FFS in einer neuen Produktionsstätte mit einer Fläche von 40.000 Quadratmetern installiert, die das Unternehmen im Industriegebiet von Roberval, Quebec, zwei Autostunden nördlich von Quebec City, errichtete. Das Fastems-FFS wurde zum Herzstück eines automatisierten Produktionssystems, das die Denkweise, das Handeln und die Arbeitsweise des Unternehmens schnell veränderte. Anfangs war das FFS mit zwei 5-Achsen-DMG-Mori-Fräsmaschinen mit 240-Werkzeugmagazinen und 1-Kubikmeter-Arbeitsbereichen verbunden und versorgte diese. Das FMS steuerte und kontrollierte die Herstellung unzähliger variabler Metallteile und Module, die Gilbert für die Herstellung einer breiten Palette industrieller Hochleistungsprodukte verwendet, insbesondere Hobelmaschinen für die weltweite Sägeindustrie.

Automatisiertes Bearbeiten

„Unsere Produktionsgeschwindigkeit hat sich ebenso erhöht wie die Qualität der gefertigten Teile.“ – Sylvain Gilbert

Als integrierte Einheit mit den Werkzeugmaschinen, deren Anzahl 2013 auf vier verdoppelt wurde, trugen die FMS-Komponenten – ein schienengeführtes Regalbediengerät, eine Rüststation, fünf Materialstationen (für die Bestandsverwaltung und Bestückung von 300 Materialpaletten und 90 Maschinenpaletten), ein Pufferspeicher und die Manufacturing Management Software (MMS) – dazu bei, den Fluss und die Geschwindigkeit der Produktionsartikel für die Werkzeugmaschinen von Gilbert Products zu erhöhen, und ermöglichten dank vorkonfigurierter Setups eine nahezu 100-prozentige Auslastung über Nacht, an Wochenenden und Feiertagen. Das System trug auch dazu bei, die komplexen, frustrierenden und zeitraubenden Probleme zu glätten, die oft mit der Organisation und Verwaltung von Produktionsressourcen wie Werkzeugen, Materialien und Daten bei der geplanten Produktion in der variablen Kleinserienfertigung verbunden sind.

„Das FFS hat unsere Produktionsphilosophie völlig verändert“, sagt Sylvain. „Vor Fastems mussten wir für die komplexesten Aufgaben menschlich eingreifen. Aber das System konnte all das und noch mehr: bessere Werkzeugverwaltung, bessere CNC-Programmverfolgung und bessere Auftragsplanung. Es setzte jeden unter Druck, sich zu verbessern.“

Zwei-Jahres-Reise

Sylvain zufolge war es für die Mitarbeiter einfach zu lernen, wie das 7 Millionen Dollar teure System zu bedienen ist. „Aber es hat zwei Jahre gedauert, bis wir den Punkt erreicht hatten, an dem wir die Möglichkeiten und Vorteile der Anlage voll ausschöpfen konnten“, fügte er hinzu. „Unsere Produktionsgeschwindigkeit stieg ebenso wie die Qualität der gefertigten Teile“. Das System half dem Unternehmen auch in Bezug auf den Arbeitsaufwand, denn es ermöglichte den Bedienern, ihr Wissen in das System einzubringen und so die Produktion zu steigern. „Im Grunde haben wir unsere Produktionsleistung mit der gleichen Anzahl von Mitarbeitern verdoppelt“, sagt Sylvain. „Dadurch konnten wir unsere Produktpalette erweitern und unseren Umsatz in nur wenigen Jahren mehr als verdoppeln.“

Sylvain schreibt der Einführung des FMS auch zu, dass sein Unternehmen in allen vier Bereichen, in denen es konkurriert, sowohl Marktführer als auch eine ernst zu nehmende Größe geworden ist – und das nicht nur in Kanada, sondern weltweit. „Durch die Senkung unserer Produktionskosten sind wir jetzt viel wettbewerbsfähiger“, sagt er. „Die Auswirkungen auf unser Geschäft waren sogar noch besser, als ich es mir erhofft hatte.

„Wir haben mit Fastems und DMG Mori zusammengearbeitet, um ein System zu entwickeln, das auf die Anforderungen unserer Kunden zugeschnitten ist.“ – Frank Gilbert

Um das Wachstum seines Unternehmens aufrechtzuerhalten – und aufgrund der positiven Erfahrungen seines Unternehmens mit dem Systemhersteller – bestellte Sylvain ein zweites, ähnliches FFS bei Fastems: ein Multi Level System (MLS) mit einem Portalwerkzeugsystem (GTS), das sowohl Werkzeuge und Paletten zu den Fräsmaschinen als auch Materialpaletten zu den Bedienern für die Handhabung von Rohmaterial und Vorrichtungen transportiert. Das neue MLS wurde im Frühjahr 2019 im Rahmen einer 5,5-Millionen-Dollar-Investition parallel zum ersten System im Werk Roberval installiert und mit zwei neuen DMG Mori NHX 5500 4-Achsen-Fräsmaschinen verbunden.

„Wir mussten die Kapazität der Werkstatt mit neuen Bearbeitungszentren erweitern“, erklärt Frank Gilbert, der Produktionsleiter des Unternehmens und älteste Sohn von Sylvain. „Wir sahen uns unser Produktionsprotokoll an und dimensionierten die Maschinen für die Teile, die wir am meisten benötigten. Wir haben uns für 4-Achsen-Maschinen entschieden, die von ihrer Konstruktion her robuster sind, so dass die Zykluszeiten reduziert werden können. Außerdem ist der Arbeitsbereich kleiner, so dass die Verfahrwege kürzer sind.“

Zusätzlich zur Flexibilität wird die Produktion, wenn eine der Maschinen aus irgendeinem Grund ausfällt, ohne menschliches Eingreifen auf die nächste verfügbare Maschine umgeleitet. Frank sagte, das neue System biete eine Vielzahl von Einsparungen, von der Zeit, die mit der Suche nach Werkzeugen und deren manueller Verlagerung verbracht wird, bis hin zu den tatsächlichen Werkzeugkosten. Das erste FFS des Unternehmens, so Frank, erfordert, dass die gesamte Werkzeugliste in das Werkzeugmagazin geladen wird, bevor das Regalbediengerät einen Auftrag zu einer CNC-Maschine bringt, was bedeutet, dass mehrere Aufträge, die dasselbe Werkzeug benötigen, entweder auf derselben Maschine ausgeführt werden müssen oder mehrere Iterationen desselben Werkzeugs für den Einsatz auf anderen Maschinen erforderlich sind.

„Wir haben unsere Produktionsleistung mit der gleichen Anzahl von Mitarbeitern praktisch verdoppelt. Dadurch konnten wir unsere Produktpalette erweitern und unseren Umsatz in nur wenigen Jahren mehr als verdoppeln.“

Laut Frank ermöglicht die MMS-Steuerung des FFS dem System, in den Auftragswarteschlangen aller CNC Maschinen vorauszuschauen und vorherzusagen, wann und wo ein Werkzeug benötigt wird. Es liefert dann die Werkzeuge kurz vor dem Einsatz an die Werkzeugmaschinen, verfolgt gleichzeitig den Werkzeugverschleiß und benachrichtigt die Bediener rechtzeitig über die Notwendigkeit einer Werkzeugwartung. „Mit unserem neuen FFS kann ein Auftrag auch dann gestartet werden, wenn das 15. benötigte Werkzeug gerade anderweitig im Einsatz ist, da es weiß, dass der Roboter es rechtzeitig für die geplante Aufgabe bringen wird“, so Frank. Während das ursprüngliche FFS weiterhin für die Herstellung komplexerer Teile eingesetzt wird, sagte Frank, dass es sinnvoll sei, mit dem neuen MLS auf Effizienz zu setzen. Wir haben mit Fastems und DMG Mori zusammengearbeitet, um eine Anlage zu entwickeln, die auf die Anforderungen unserer Kunden zugeschnitten ist“, sagte er. Anforderungen unserer Kunden zugeschnitten war“, sagte er.

„Wir planen eine weitere Investition in Höhe von 4 Millionen Dollar, um unser FFS zu erweitern und diese beiden Mori-Maschinen hinzuzufügen“, so Sylvain. „Damit hätten wir dann insgesamt acht [automatisierte] Maschinen. So wie es aussieht, werden wir sie brauchen, denn die Nachfrage nach unseren Produkten zeigt keine Anzeichen einer Abschwächung.

Den kompletten Artikel in englischer Sprache gibt es hier: Canadian Metalworking magazine!

Das Unternehmen stellt eine Reihe von speziell entwickelten Gilbert-Produkten her, darunter die baggermontierten Fällköpfe 3018 für Holzfäller- und Bauunternehmen und die Freischneider der GM-Serie.

MMS steuert die Herstellung vieler Metallteile auf den DMG Mori Fräsmaschinen mit 240 Werkzeugmagazinen und 1 Kubikmeter Arbeitsraum.

Gantry Tool Storage (GTS) automatisiert den Werkzeugtransfer zu den Werkzeugmaschinen und ermöglicht die gemeinsame Nutzung von Werkzeugen zwischen Maschinen.

The original article was written by Mark Cardwell, published in Canadian Metalworking May 2022 issue. All photos are courtesy of Francis Vachon.