Kommen Ihnen die folgenden täglichen Herausforderungen auch bekannt vor?

Schwer zu zerspanende Materialien, eine umfangreiche Anzahl an Werkzeugen und/oder Maschinen, teure Werkzeuge, kurze Werkzeugstandzeiten. Wenn ja, lautet die gute Nachricht vorab, dank Werkzeug-Automation werden diese Herausforderungen der Vergangenheit angehören.

Noch einmal zur Erinnerung, in unserem letzten Blogbeitrag über Werkzeuge ging es um die Verbesserung der Qualität und die Reduzierung von Ausschuss durch Integration eines Werkzeug-Voreinstellgerätes in das Produktionssteuerungssystem. Und in diesem Beitrag werden wir, wie schon angekündigt, auf die Werkzeug-Automation eingehen.

Ganz einfach auf den Punkt gebracht ist die Idee hinter der Werkzeug-Automation,

die Werkzeuge so einzuplanen, dass diese für mehrere Maschinen zur Verfügung stehen,

um die Auslastung der Maschinen zu erhöhen und die unbemannte Produktionszeit zu verlängern,

die Investitionen in Schwesterwerkzeuge und Werkzeugmaschinen-Magazine zu reduzieren,

den manuellen Aufwand rund um Werkzeugtransfers zu reduzieren und

um falsche Werkzeugzuordnungen zu vermeiden.

Doch wie funktioniert dies in der Praxis?

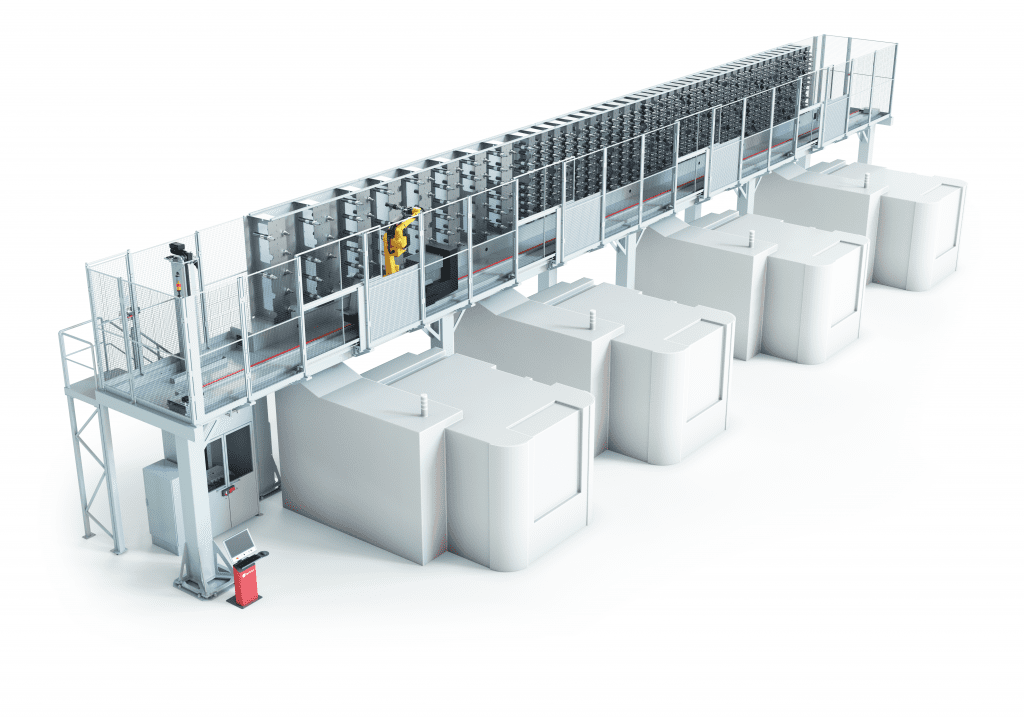

In zentralisierten Werkzeugspeicher-Systemen greifen per Pick-and-Place verfahrbare Portalroboter auf bis zu 6.000 Werkzeuge in einem zentralen Speicher zu. Dies ermöglicht eine Just-in-Time Werkzeuglieferung an die einzelnen Maschinen. Die Manufacturing Management Software MMS ordnet den automatischen Werkzeug-Wechsel unter Berücksichtigung spezifischer Anforderungen der NC Programme und des Echtzeit-Status‘ der Werkzeugstandzeit an. Das System errechnet den genauen Werkzeugbedarf bis zu 4 Tage im Voraus und sortiert wartungsbedürftige Werkzeuge automatisch zur Justierung oder zum Austausch aus. Hier kommt dann der Bediener ins Spiel, es sei denn, es wird die 4. Stufe des Werkzeug-Managements implementiert. Aber dazu mehr in unserem nächsten Blogbeitrag. Der Werkzeugspeicher kann entweder im Shop Floor (Central Tool Storage CTS) oder, um die Produktivität der Bodenfläche zu erhöhen, oberhalb der Maschinen als Portal (Gantry Tool Storage GTS) platziert werden.

Maschinenauslastung von mehr als 90 % und verlängerte unbemannte Produktionszeiten

Kommt ein zentraler Werkzeugspeicher zum Einsatz, entfällt die feste Zuordnung von Werkzeugen zu bestimmten Maschinen. MMS plant und steuert die Produktion auf Grundlage von Informationen in Echtzeit über Produktionsaufträge und deren Terminen sowie über verfügbare Werkzeuge und deren Zustand durch. Da manuelle Planungen oder Transfers entfallen, sind sowohl die Maschinen als auch Werkzeuge optimal ausgelastet, auch unbemannt, und Aufträge werden Just-in-Time fertiggestellt. Mit flexibler Automation und zentralisiertem Werkzeugspeicher erreichen unsere Kunden eine Maschinenauslastung von etwa 90 %.

Weniger Investitionen in Schwesterwerkzeuge und Magazine

Häufig werden Jobs aufgrund der komplexen und mühsamen Werkzeugverwaltung bestimmten Maschinen zugeordnet. Die einzige Möglichkeit, ohne Werkzeug-Automation diese Zuordnung zu vermeiden, wäre die Anschaffung großer Werkzeugmagazine und einer großen Anzahl an teuren Schwesterwerkzeugen. Und wenn mehr Werkzeuge vorhanden sind, muss zwangsläufig ein größeres Magazin her, welches wiederum oft sehr teuer ist. Doch durch den Einsatz von Werkzeugautomation ist ein reibungsloser Betrieb auch mit kleineren Werkzeugmagazinen möglich, was zu erheblichen Kosteneinsparungen bei der Investition in Werkzeugmaschinen führt. Und wenn der Bedarf an Schwesterwerkzeugen sinkt, sinken hier auch die Investitionskosten.

Wenn ein Werkzeug im Durchschnitt 500 € kostet und Sie besitzen 1.000 Stück, dann beträgt Ihre Werkzeug-Investition 500.000 €.

Hinzu kommen die Kosten für mehrere Hundert Werkzeugplätze pro Maschine – was kostet das?

Wie wäre es, wenn Sie beide Investitionen um 30-50 % reduzieren könnten?

Verbesserte Ergonomie und Qualität durch reduzierten manuellen Aufwand bei den Werkzeug-Transfers

Sicherheit und Ergonomie sind zwei der wichtigsten Faktoren in jedem Unternehmen. Die manuellen Transfers der Werkzeuge sind zeitaufwendige und sich wiederholende Tätigkeiten, die zu einer großen körperlichen Belastung führen. Hinzu kommt, dass das nicht ergonomische Hantieren mit schweren und scharfen Werkzeugen schnell gefährlich werden kann.

Bei Arbeiten, die sich täglich zehnmal wiederholen, können natürlich auch ab und zu Fehler auftreten. Mit einem zentralisierten Werkzeugspeicher kann der Bediener seine Zeit mit anspruchsvolleren Aufgaben verbringen und darauf vertrauen, dass das System diese „einfachen Aufgaben“ schneller erledigt. Zusammengefasst verbessert Werkzeug-Automation also nicht nur die Ergonomie sondern auch die Qualität.

Die einzige Aufgabe, die in dieser Stufe 3 durch den Bediener zu erledigen ist, ist der Austausch oder das Nachjustieren von Werkzeugen. In unserem nächsten und letzten Blogbeitrag dieser Reihe erfahren Sie, wie auch diese lästige Arbeit mit Hilfe der Tool Service Cell TSC automatisiert werden kann. Sind Sie dabei?

PS: Wenn Sie die Leistungsfähigkeit IHRER Fertigung berechnen und herausfinden möchten, wieviel Sie durch den Einsatz der vorgestellten Werkzeug-Management-Praktiken einsparen können, sprechen Sie uns gerne an! Kunden nutzen häufig zusammen mit uns die automatisierten ROI-Berechnungen.

Verwandte Beiträge:

„*“ zeigt erforderliche Felder an