“T6345; 51.003 mm; 23.475 mm; 27.634 mm; 24.30 min”. – Eine Notiz auf dem Post-it erinnert den Maschinenbediener daran, welche Werkzeug-Offsets er in die Werkzeugmaschine einlegen muss. Ungefähr zehnmal pro Tag ist der Maschinenbediener normalerweise damit beschäftigt. Nach jedem Einsatz muss jedes Schneidwerkzeug neu vermessen werden. Und wenn hier ein Fehler unterläuft, können falsche Werkzeug-Offsets entweder Ausschussteile oder im schlimmsten Fall Spindelkollisionen verursachen. Doch zum Glück passieren Fehler nur selten, oder?

Lassen Sie uns anhand eines Beispiels einfach mal durchrechnen,

wie häufig der Bediener eine lange Zahlenreihen erfassen muss und wie hoch dabei das Fehlerrisiko ist:

Ein Unternehmen fertigt auf 4 Werkzeugmaschinen.

Jede Maschine hat eine Laufzeit von 6.000 Stunden pro Jahr.

(= 24.000 Bearbeitungsstunden pro Jahr).4 Werkzeugwechsel werden im Durchschnitt an jeder Werkzeugmaschine ausgeführt

(= 96.000 Werkzeugwechsel pro Jahr).Es besteht ein Fehlerrisiko von 1 % (960 Fehler),

von denen wiederum 1 % kritisch sind und Spindelkollisionen verursachen

(= 1 Spindelkollision).Wie hoch sind also die Kosten für 960 unbrauchbare Teile, einschließlich deren Nachbearbeitungszeit?

Und was ist mit den durch die Spindelkollision verursachten Kosten?

Je kostspieliger das Rohmaterial und straffer die Liefertermine sind, desto mehr kommt es darauf an, dass die Teile auf Anhieb in einer hervorragenden Qualität gefertigt werden.

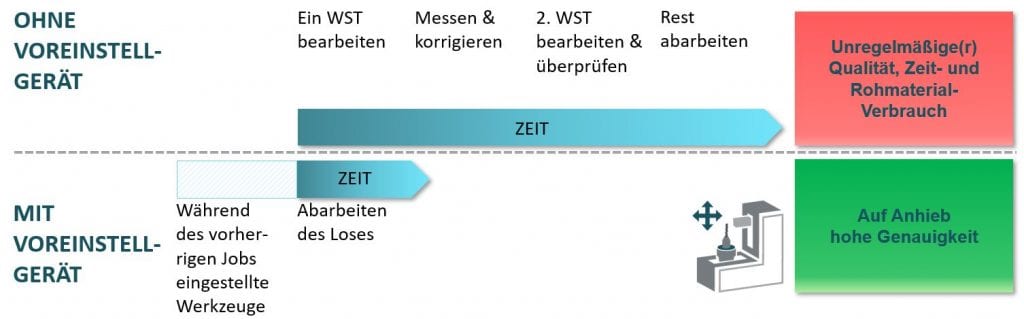

Während wir uns in Stufe 1 der „Best Practices“ des Werkzeugmanagements auf die Zeitersparnis durch vorausschauende Werkzeugverwaltung fokussiert haben, konzentrieren wir uns im Rahmen der zweiten Stufe sowohl auf die Zeit- als auch Materialeinsparungen, die durch Sicherstellung einer gleichbleibenden Qualität (durch Beherrschung der Werkzeug-Offsets) erzielt werden.

Erstens benötigen Sie ein Werkzeug-Voreinstellgerät zur raschen und präzisen Werkzeugvermessung, welches die Eingabe der genauen Werkzeugabmessungen und -position in der Werkzeugmaschine ermöglicht. Dies spart Zeit bei den Probeläufen und Werkzeuge können im Vorfeld eingerichtet werden.

Zweitens muss das Werkzeug-Voreinstellgerät in Ihr Produktionssystem integriert werden. Damit können Werkzeugkorrekturen automatisch an die Werkzeugmaschinensteuerung übertragen werden, um die Lose präzise und ohne Unterbrechung nacheinander abzuarbeiten. Dies setzt zusätzliche Zeit für den Bediener frei, die er für produktivere Arbeiten nutzen kann.

Mit einem integrierten Werkzeug-Voreinstellgerät werden Fehler bei der Werkzeugvoreinstellung vermieden und Ausschuss oder Spindelkollisionen gehören der Vergangenheit an. Unser nächster Beitrag zum Thema Schneidwerkzeuge konzentriert sich auf die dritte Stufe der Best Practices im Werkzeugmanagement: Wie können Werkzeuge zwischen Werkzeugmaschinen gemeinsam genutzt werden, um die Auslastung der Werkzeugmaschinen weiter zu erhöhen und gleichzeitig Einsparungen bei den Schneidwerkzeug- und Magazinkosten zu erzielen. Bleiben Sie dran!

Sie möchten mehr über die 4 Stufen des „Best Practices“ des Werkzeugmanagements erfahren?

Dann klicken Sie hier.