Modernisierung ohne Verluste

Mit verschiedenen Retrofi ts versetzt Fastems langjährige Anwender ihrer Systeme in die Lage, die Lebensdauer ihrer Anlagen maßgeblich zu verlängern und damit die Zuverlässigkeit der gesamten Automationslösung langfristig zu sichern. Stehen allerdings eine Modernisierung des Maschinenparks und damit auch umfangreiche Retrofits in der Automatisierung an, muss alles sehr schnell gehen, denn ›Zeit ist Geld‹, vor allem in der laufenden Produktion. Die Watt Drive Antriebstechnik GmbH in Österreich hat in diesem Zusammenhang mit Fastems positive Erfahrungen sammeln können.

Das Unternehmen mit Sitz in Markt Piesting, rund eine Autostunde von Wien entfernt, ist seit mehr als 40 Jahren der Spezialist für Getriebemotoren, Motoren und Antriebselektronik. Ende 2011 wurde Watt Drive von der brasilianischen WEG Group übernommen und als eigenständige Gesellschaft integriert. »Seit der Übernahme vertreibt Watt Drive neben bewährter Getriebetechnologie auch das komplette WEG-Produktportfolio«, berichtet Gerald Schubert, Betriebsleiter von Watt Drive.

Breites Produktportfolio

Für die jetzige Größe am Standort mit rund 150 Mitarbeitern hat Watt Drive ein sehr breitgefächertes

Produktportfolio. „Immerhin bieten wir Antriebe im Drehmomentbereich von 100 bis 20 000 Nm an. Darüber hinaus können wir durch einen guten Service im Vertrieb unseren Kunden Lösungen anbieten, die exakt auf ihre Applikationen zugeschnitten sind“, ist Fertigungsleiter Roland Pöll überzeugt. Der Anteil an kundenspezifischen Antriebslösungen im Vergleich zum Standardangebot beträgt aktuell rund 40 Prozent. „Dieser Anteil wird sich aber zugunsten des Standardprogramms aufgrund der hohen Vertriebskraft von

WEG verlagern“, so Pöll weiter.

Anbindung zu Hochregallagern

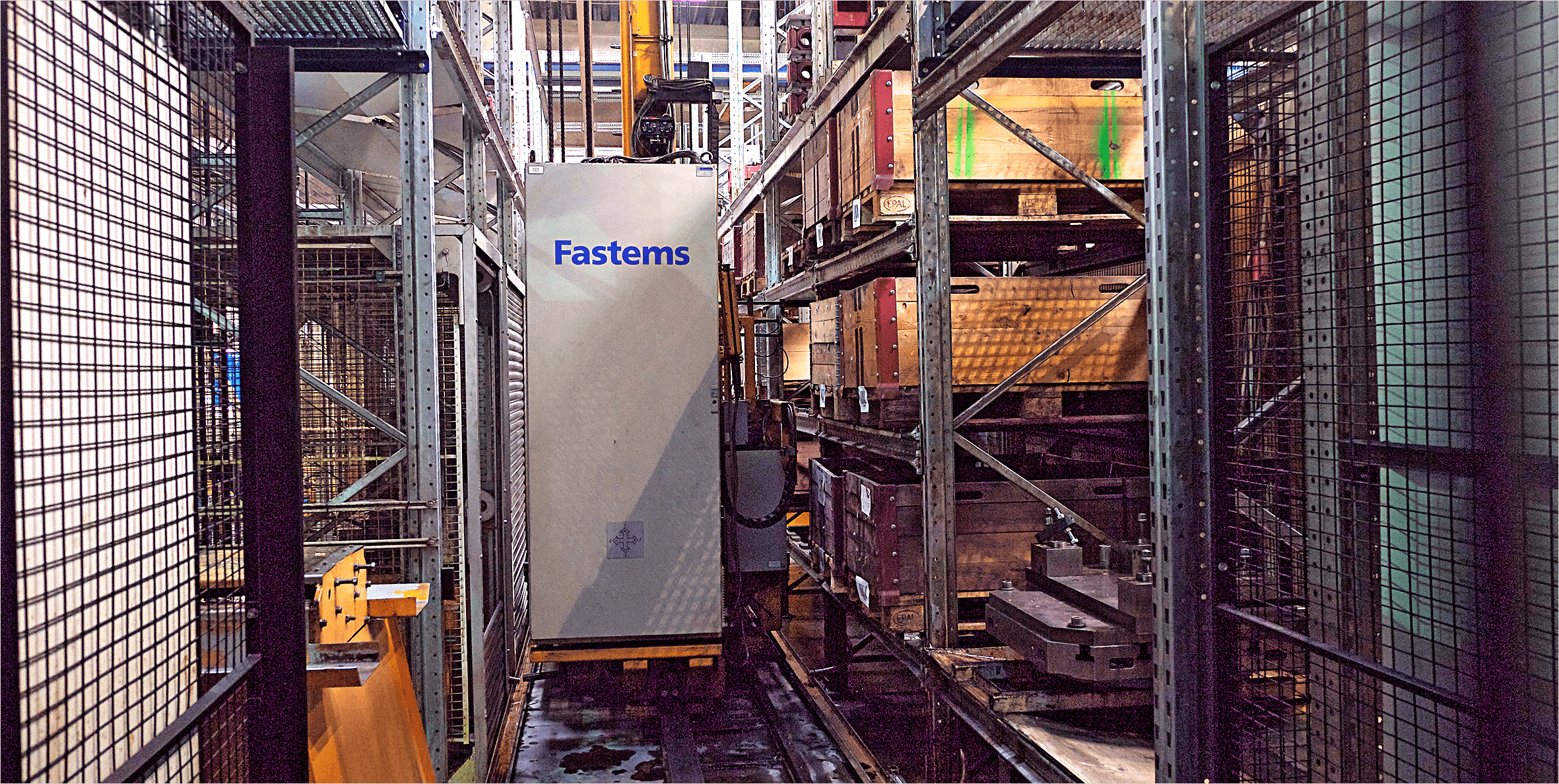

“Das erste Multi-Level-System (MLS) von Fastems wurde 1999 im Zusammenhang mit Investitionen in drei Werkzeugmaschinen von Makino, zwei Bearbeitungszentren vom Typ ›A55‹ und eines Typ ›A99‹, angeschafft. Zusätzlich waren noch eine Hüller Hille ›NBH I‹ und eine ›NBH II‹, jeweils mit einem Rundpool ausgestattet, an das System angebunden.

Eine Besonderheit der Gesamtanlage war schon zum damaligen Zeitpunkt die direkte Anbindung des Multi-Level-Systems Medium Duty (MLS-MD) an das hauseigene Hochregallager. „Fastems hat damals hierfür eigens eine Transferlösung entwickelt, um quasi per Knopfdruck dem MLS Rohmaterial zur Verfügung zu stellen. Die Teile werden dann im flexiblen Fertigungssystem bearbeitet, gehen danach zum Waschen und werden anschließend über das MLS wieder dem Hochregallager zugeführt“, erzählt Pöll.

Ein guter „Mix“ im System

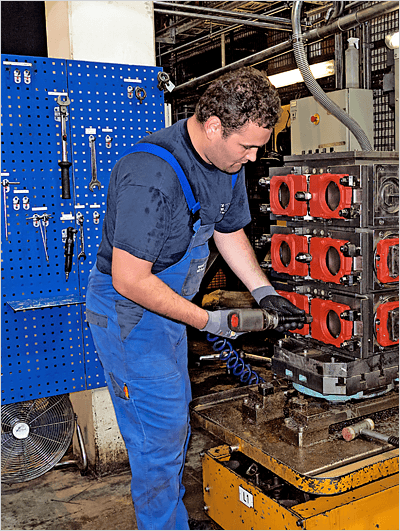

Mit dem flexiblen Fertigungssystem (FFS) werden derzeit rund 170 verschiedene Teile gefertigt, wobei sich die Losgrößen zwischen 3 bis 600 bewegen. „Wir bearbeiten zu 95 Prozent Grauguss. Die Bearbeitungszeiten liegen hierbei im Schnitt bei 40 Minuten, die kürzeste Palette benötigt rund 12 Minuten und die längste etwa 100 Minuten. Aus meiner Sicht haben wir somit derzeit einen sehr guten Mix im System“, so Schubert.

Das MLS-MD mit einer Tragkraft von 1 800 Kilogramm je Palette und einer Gesamtlänge von rund 40 Metern verfügt über drei Ladestationen plus drei Materialstationen und bot zum Zeitpunkt der Erstinstallation auf vier Ebenen Platz für neun Maschinenpaletten in den Maßen 800 x 800 Millimeter für die Makino A99 und 29 Maschinenpaletten in den Dimensionen 400 x 400 Millimeter für die beiden Makino A55. Je ein Speicherplatz war zur damaligen Zeit noch für die älteren Hüller Hille reserviert. „Zusätzlich stellt das MLS noch Speicherplätze für insgesamt 130 niedrige und 17 hohe Materialpaletten bereit“, ergänzt Pöll.

“Stand der Technik” auf dem Prüfstand

Rund acht Jahre nach der Erstinvestition in das FFS entschloss sich Watt Drive für die Neuinvestition in eine Werkzeugmaschine vom Typ ›A81‹ von Makino. „Dieses neue Bearbeitungszentrum ersetzte 2007 eine der alten Maschinen von Hüller Hille. Die noch vorhandene zweite Maschine dieses Herstellers wurde dann später völlig entfernt“, erklärt Schubert. Die Umbauten, die für die Neuinstallation der Makino A81 notwendig waren, boten einen idealen Anlass, auch den Stand der Technik des MLS zu hinterfragen. Vor diesem Hintergrund waren nicht nur Softwareanpassungen für die Integration der neuen Maschine erforderlich, sondern auch diverse weitere Retrofits.

Enger Zeitplan

Der gesamte Umbau durfte aber auf keinen Fall auf Kosten der Produktivität gehen. „Das Zeitfenster für die Modernisierung war daher eng bemessen und auf wenige Tage zwischen Weihnachten und Neujahr 2008 beschränkt. Ein ziemlich ambitioniertes Unterfangen, angesichts der Ziele, die realisiert werden sollten und mussten“, findet Pöll.

Related products:

„*“ zeigt erforderliche Felder an