Immer auf dem neuesten Stand dank der Modernisierungen von Fastems

Mit seinem Lifetime Care-Konzept bietet Fastems seinen Kunden umfassende Services, die sich auf die gesamte Lebensdauer bestehender Systeme und künftiger Systeme, die zukünftig installiert werden, erstrecken. Einen wesentlichen Bestandteil dieses Angebots bilden Modernisierungen, mit denen die Produkte von Fastems auf die neuesten technologischen Standards aufgerüstet werden können. Im Jahr 2011 ergriff die Franz Haas Waffelmaschinen GmbH im Zuge der Modernisierung ihrer Maschinen die Gelegenheit, um ihr inzwischen über 12 Jahre altes Multi-Level-System (MLS) ebenfalls umfassend zu modernisieren.

Die weltweit tätige Haas Group produzierte ursprünglich Waffelmaschinen, und das Unternehmen war in die Geschäftsbereiche Non-Food- und Food-Produkte untergliedert. Der Geschäftsbereich Food, zu dem wir zählen, umfasst die Bereiche Mischanlagen, Kleingebäcklinien, Fertignahrungslinien und Waffellinien“, erläutert Günther Muhr (Dipl.-Ing.), Leiter der Franz Haas Waffelmaschinen GmbH (FHW), des Hauptwerks für Waffelproduktionslinien mit Sitz in Leobendorf bei Wien (Österreich).

Die weltweit tätige Haas Group produzierte ursprünglich Waffelmaschinen, und das Unternehmen war in die Geschäftsbereiche Non-Food- und Food-Produkte untergliedert. Der Geschäftsbereich Food, zu dem wir zählen, umfasst die Bereiche Mischanlagen, Kleingebäcklinien, Fertignahrungslinien und Waffellinien“, erläutert Günther Muhr (Dipl.-Ing.), Leiter der Franz Haas Waffelmaschinen GmbH (FHW), des Hauptwerks für Waffelproduktionslinien mit Sitz in Leobendorf bei Wien (Österreich).

Die Hälfte aller produzierten Waffeln stammt aus dem Haas-Werk.

Laut einer Schätzung von Muhr sind mehr als 1.000 Waffelwerke weltweit in Betrieb: „Das bedeutet, dass jede zweite produzierte Waffel aus einem unserer Werke stammt.“ Mit Ausnahme bestimmter Mischlinien, in denen Zutaten für die unterschiedlichsten Produkte nach Kundenvorgabe gemischt werden, stellt FHW seine eigenen Gerätelinien her – von einer Einstiegsversion mit einer Länge von etwa 20 m bis hin zu hochautomatisierten Lösungen, die sich auf eine Länge von insgesamt 120 m erstrecken können.

Losgrößen von 1 bis 50

„Unsere Produktion besteht daher aus der herkömmlichen Fertigung individueller Komponenten mit Durchlaufzeiten zwischen sechs und acht Monaten pro System. Allein die großen Waffellinien können sich aus bis zu 10.000 verschiedenen Einzelteilen zusammensetzen. Da unsere Lösungen in der Regel bis zu 30 Jahre im Einsatz sind, halten wir auch Ersatzteile für diesen Zeitraum im Bestand. Wir bearbeiten monatlich etwa 4.500 Fertigungsaufträge mit Losgrößen zwischen 1 und 500 mit dem MLS von Fastems“, so Muhr.

Hohe Auslastungraste innerhalb eines kurzen Zeitraums

Das MLS-LD (Light Duty) von Fastems mit einer Lastkapazität von bis zu 700 kg je Maschinenpalette wurde 1999 zusammen mit zwei Mitsui-Seiki-Maschinen vom Typ HU-50A erworben und bot anfangs auf drei Ebenen Platz für insgesamt 30 Paletten mit einer Größe von 500 x 500 mm. Als feste Bestandteile des flexiblen Fertigungssystems (FMS) waren zwei Ladebereiche, eine kippbare Ladestation sowie eine geschlossene Ladestation mit zwei Schwingtüren integriert. Andreas Dworak, Abteilungsleiter im Bereich mechanische Fertigung bei FHW, erklärt:

Erweiterungen nach weniger als einem Jahr

“„Wir haben in der Praxis bereits nach kurzer Zeit feststellen können, dass die beiden Bearbeitungszentren in Kombination mit dem MLS von Fastems nahezu mit voller Kapazität laufen, sodass wir uns noch in dem Jahr, in dem das FMS installiert wurde, zu einer Erweiterung des Systems entschlossen.”

Im Jahr 2000 wurde nicht nur eine zusätzliche Werkzeugmaschine von Misui Seiki hinzugefügt, erneut eine HU-50A, sondern auch 18 zusätzliche Speicherplätze und eine zusätzliche geschlossene Ladestation. „Durch diese Konfiguration erhielten wir für mehr als zehn Jahre eine hochautomatisierte Produktion, insbesondere aufgrund der Möglichkeit zur parallelen Umrüstung und zur Fertigung in unbemannten Schichten“, erklärt Dworak.

Erneute Modernisierung im Jahr 2007

Fast sieben Jahre später implementierte FHW eine Erweiterung für das System. Diese umfasste den vollständigen Austausch des Hauptrechners von Fastems, um ihn mit der neuesten Softwareversion des Manufacturing Management Systems MMS auszustatten. Ferner wurde eine kippbare Ladestation als Ersatz für die geschlossene Ladestation hinzugefügt, die zuvor im Einsatz war.

Neueste Technologie für die Zusatzausstattung

Ab einem gewissen Punkt kam dieser FMS-Typ jedoch an seine Grenzen, sodass die Modernisierung der Maschinen nun buchstäblich zur Notwendigkeit wurde. Daher tauschte FHW 2011 die alten Maschinen gegen drei horizontale Bearbeitungszentren vom Typ Heller H 4000 aus. „Bei solch gravierenden Änderungen innerhalb des Fertigungsprozesses ist die Aufrüstung der Peripheriegeräte auf die neuesten technischen Standards unerlässlich, um die volle Kapazität der neuen Maschinen ausschöpfen zu können“, führt Wolfgang Morawitz (Dipl.-Ing.), Abteilungsleiter im Bereich Fertigung bei FHW, aus.

Alternativen für Maschinenpaletten

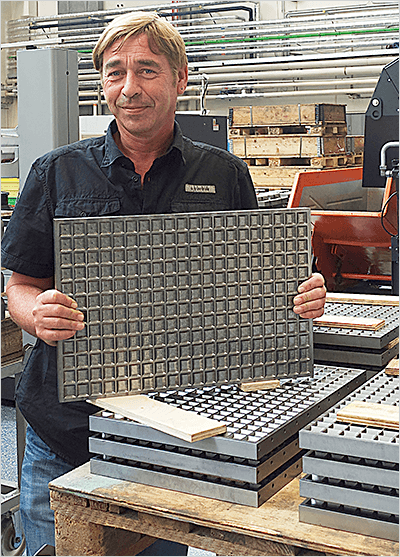

Mit dem Kauf des Bearbeitungszentrums von Heller hätte FHW daher theoretisch auch insgesamt 60 neue Maschinenpaletten erwerben müssen. Theoretisch. Aus dem Grund nur theoretisch, dass FHW dies als Chance genutzt hat, die Abhängigkeiten des Systems und die Kapitalbindung zu überdenken, und daraufhin eine Alternative erarbeitet hat. „Für uns stellte ein Nullpunkt-Aufspannsystem diese Alternative dar“, führt Muhr aus und nennt folgende Gründe hierfür: „Der größte Vorteil eines solchen Systems liegt unserer Ansicht nach in der Unabhängigkeit vom Maschinenhersteller. Neben anderen Vorteilen bot uns das Nullpunkt-Aufspannsystem die Möglichkeit, eine neutrale Schnittstelle zwischen dem MLS und den Maschinen zu schaffen, dank der wir jederzeit unabhängig vom Maschinentyp sehr schnell reagieren können. Niemand weiß, was uns die Zukunft bringen wird. Möglicherweise werden wir eine unserer drei Werkzeugmaschinen durch ein Bearbeitungszentrum eines anderen Herstellers ersetzen. In diesem Fall wären wir nicht gezwungen, erneut in Maschinenpaletten zu investieren, – und wir sind auf keinerlei Weise an den Hersteller gebunden.“

Optimale Entscheidung

„Der große Palettenpool im MLS ermöglicht eine dritte unbemannte tägliche Schicht in unserem Betrieb. Und wir können durch den Einsatz des FMS zur Fertigung komplexerer Teile mit Spindellaufzeiten von bis zu 20 Stunden an den Wochenenden sogar ohne Personal produzieren.“

Ein Nullpunkt-Aufspannsystem geht natürlich mit beträchtlichen Investitionskosten einher. „Aber es ist die Investition wert, da wir durch unsere Entscheidung zugunsten dieses Systemtyps insgesamt 70.000 Euro an Projektkosten einsparen konnten“, berichtet Morawitz.

„Abschließend lässt sich sagen, dass wir diese Entscheidung zu keinem Zeitpunkt bereut haben und wir es mit unserem heutigen Kenntnisstand wieder tun würden“, resümiert Dworak, der mit der Leistung des aktuell eingesetzten FMS äußerst zufrieden ist:

“Der große Palettenpool im MLS ermöglicht eine dritte unbemannte tägliche Schicht in unserem Betrieb. Und wir können durch den Einsatz des FFS zur Fertigung komplexerer Teile mit Spindellaufzeiten von bis zu 20 Stunden an den Wochenenden sogar ohne Personal produzieren.“

Related products:

Was können wir für Sie tun?

Rufen Sie uns an oder senden Sie uns einfach eine kurze Nachricht.