WALTER zeigt, wie sich die High-Mix-Low-Volume-Fertigung auf das Niveau einer Serienfertigung bringen lässt

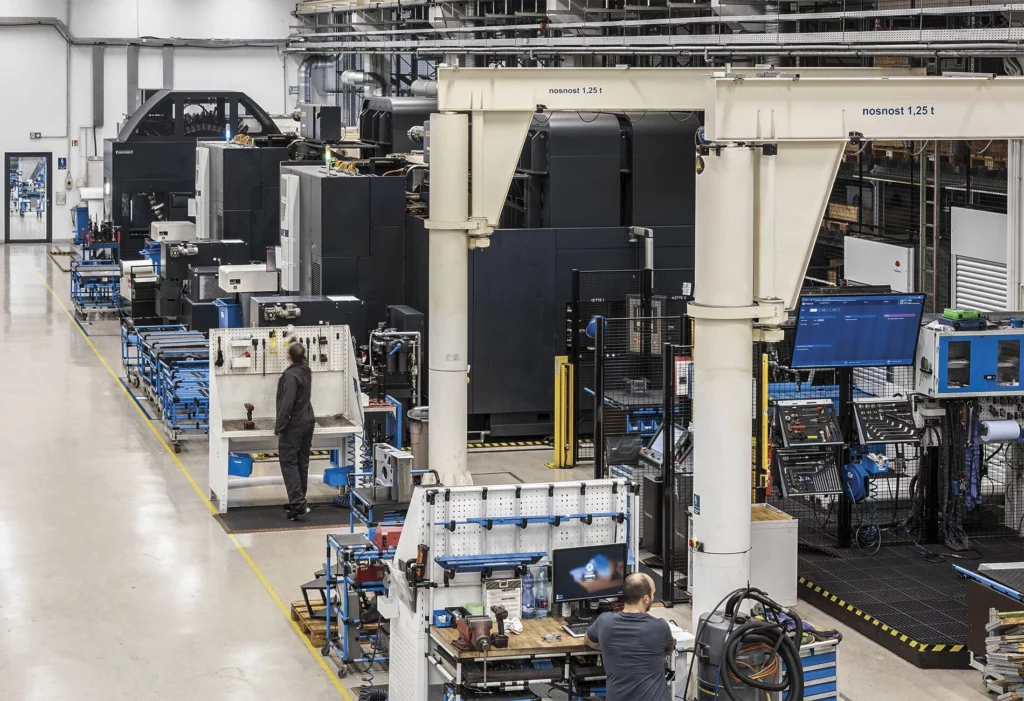

WALTER Maschinenbau, ein Hersteller von hochpräzisen CNC-Werkzeugmaschinen, hat uns in sein Werk im tschechischen Kuřim eingeladen. Dort konnten wir sehen, wie WALTER seine High-Mix-Low-Volume-Fertigung mit einem flexiblen Fertigungssystem (FFS) automatisiert hat. Markéta Mikušová, Marketing Manager, und Petr Konečný, Head of Technology and Machining, führten uns durch das Werk und gaben Einblicke in die Arbeit der Fertigungsabteilung.

In der Zerspanung entstehen vor allem hochpräzise und strategisch wichtige Gusseisenteile für die eigenen Maschinen von WALTER. Die Losgrößen bewegen sich zwischen ein und vier Werkstücken, bei gleichzeitigem Anspruch auf hohe Produktivität und enge Toleranzen. Die meisten Teile durchlaufen drei bis vier Bearbeitungsschritte, was mehrere Umspannungen erforderlich macht. Für die Automatisierung hatte WALTER klare Ziele: dauerhaft höchste Präzision, Effizienz auf dem Niveau einer Serienfertigung und die Flexibilität, ein wechselndes Teilespektrum zu bearbeiten.

WALTER entschied sich nach einer gründlichen Machbarkeitsstudie und Ausschreibung für Fastems als strategischen Automatisierungspartner. Ausschlaggebend waren Systeme, die speziell für die High-Mix-Fertigung entwickelt sind, die Möglichkeit der Offline-Bearbeitungsvorbereitung sowie die Fähigkeit, hochpräzise Teile reproduzierbar zu fertigen. Eine wichtige Rolle spielten auch die langjährigen Erfahrungen innerhalb der United Machining Solutions Gruppe, insbesondere beim Schweizer Schwesterunternehmen Studer. Dort sind bereits drei Fastems FFS im Einsatz, sodass bewährte Verfahren und wertvolles Know-how direkt ins Werk in Kuřim übertragen werden konnten.

WALTER: Engineering Innovation Hub

WALTER gehört zur United Machining Solutions Gruppe, einem der größten Werkzeugmaschinenhersteller weltweit mit mehr als 5.000 Mitarbeitenden. Am Standort Kuřim fertigt WALTER hochwertige Werkzeugschleifmaschinen, Werkzeugerodiermaschinen und optische CNC-Messmaschinen für Kunden in aller Welt. Das Werk in Kuřim umfasst die Bereiche Zerspanung, Montage, Messtechnik, Lackierung, Konstruktion, Einkauf, Software und Entwicklung. Die Abteilungen für Zerspanung und Lackierung wurden 2015 aufgebaut, und im vergangenen Jahr hat das Unternehmen mehrere Millionen in eine neue, moderne Lackieranlage investiert.

Modulares und erweiterbares FFS

berücksichtigt auch Einzelprozesse

Das FFS FMS (Multi-Level System) bei WALTER startete zunächst mit zwei horizontalen Bearbeitungszentren vom Typ DMG Mori DMC 100H, 2022 kam eine dritte Maschine hinzu. Das System verfügt über mehr als 90 Bearbeitungspaletten und über 160 Materialpaletten. Jedes gefertigte Teil wird auf einer eigenen Sonderaufnahme im System gelagert. Gesteuert wird die Automatisierung von der Fastems Manufacturing Management Software (MMS). WALTER nutzt sämtliche verfügbaren Module – von der Produktionsplanung über die Verwaltung der NC-Programme bis hin zu digitalen Arbeitsanweisungen für die Bediener. Auch die Werkzeuge werden geplant und ihre Standzeiten überwacht. Die Vermessung erfolgt außerhalb des Systems, die Datenübertragung vom Voreinstellgerät läuft jedoch automatisch.

Zusätzlich setzt WALTER MMS Work Cell Operations (WCO) ein, um wertschöpfende Prozesse wie den Flachschleifer Blohm Jung Planomat HP und die Koordinatenmessmaschine von Zeiss in die gleiche Produktionsplanung einzubinden, auch wenn diese Anlagen nicht physisch im FFS integriert sind.

Reibungslose Systemerweiterung

Durch die modulare Hard- und Softwarearchitektur lässt sich das FFS jederzeit um zusätzliche Werkzeugmaschinen erweitern. Als WALTER 2022 mehr Bearbeitungskapazität benötigte, konnte die dritte Maschine problemlos in das bestehende Zweimaschinensystem integriert werden. Seitdem läuft das System zuverlässig in einer Dreimaschinenkonfiguration und ist bereit für weitere Erweiterungen, sobald diese erforderlich werden.

Petr Konečný beschreibt die Zusammenarbeit mit Fastems als sehr professionell. Jede Systemlieferung, Erweiterung oder Anpassung wird als Projekt abgewickelt – mit einem Team aus Technikern und einem verantwortlichen Projektleiter, der die Kommunikation mit dem Kunden erleichtert. Beim Anschluss der dritten Maschine an das FMS war die Systemerweiterung bereits abgeschlossen, bevor die Maschine installiert wurde. Während der Projektvorbereitung und Umsetzung erhielt WALTER durch regelmäßige Berichte laufend Informationen zum Fortschritt. Fastems übernahm außerdem die Abstimmung mit dem Maschinenhersteller für den Anschluss der neuen Anlage, wodurch der Aufwand für WALTER deutlich reduziert wurde. Dank des modularen Systemaufbaus verlief die Installation reibungslos, und die Schnittstelle für die neue Maschine funktionierte vom ersten Tag an einwandfrei.

Die wertvollsten MMS-Funktionen für WALTER

MMS steuert den gesamten Produktionsprozess bei WALTER von Anfang bis Ende und stellt dabei automatisch die folgenden Erfolgsfaktoren für High-Mix-Fertigung sicher:

- Umfassende Produktionsplanung: Das System erhält die Aufträge für bestimmte Teile samt Lieferterminen. Auf dieser Basis berechnet und plant es den optimalen Produktionsprozess automatisch.

- Intelligente Verwaltung von NC-Programmen und Werkzeugdaten: MMS organisiert alle NC-Programme und die zugehörigen Werkzeugdaten. Die im System eingesetzten Werkzeuge sind mit Chips ausgestattet, sodass ihre Daten bei jedem Einlegen ins Werkzeugmagazin oder bei der Vermessung automatisch ausgelesen werden. Fastems erfasst kontinuierlich, welches Werkzeug sich in welchem Maschinenmagazin befindet, wie lange es noch einsatzfähig ist und welche Maße es hat. Dadurch können die Werkzeuge flexibel an verschiedenen Maschinen genutzt werden.

- Optimierung der Werkzeugstandzeiten und Vermeidung von Stillständen: Das System kann den Werkzeugverschleiß vorhersagen und Ersatzwerkzeuge mehrere Tage im Voraus einplanen. So wird verhindert, dass Maschinen wegen fehlender Werkzeuge zum Stillstand kommen. Zudem können doppelte, sogenannte „Schwesterwerkzeuge“ hinterlegt werden, die bei Bedarf automatisch eingesetzt werden.

- Strenge Kontrolle der Werkzeugtoleranzen: Das System überwacht die festgelegten Werkzeugtoleranzen, zum Beispiel maximale und minimale Länge oder Durchmesser, anhand der Daten eines externen Messgeräts. Liegen die gemessenen Werte außerhalb der Toleranz, sperrt MMS das Werkzeug sofort und verhindert, dass es in die Maschine geladen wird. So werden Produktionsfehler vermieden.

- Digitale Arbeitsanweisungen für Bediener: Die Mitarbeiter erhalten über MMS klare Vorgaben, welche Teile auf welchen Paletten gespannt werden sollen, inklusive digitaler Spannpläne. Das reduziert Fehler und erleichtert die Arbeit in der Fertigung.

MMS überwacht und optimiert die Produktion in Echtzeit. Änderungen im Ablauf werden automatisch berücksichtigt, und das System liefert präzise Daten zum Vergleich von geplanter und tatsächlicher Fertigung. So lassen sich ungenutzte Ressourcen aufdecken und Prozesse kontinuierlich verbessern. Für die Auswertung stehen zahlreiche KPI-Diagramme und Daten zu Effizienz, Verfügbarkeit und Arbeitszeiten bereit. Zudem bietet MMS frei konfigurierbare Dashboards für die Bediener in der Fertigung. Diese zeigen den aktuellen Status jeder Maschine, der Werkzeuge und NC-Programme sowie Hinweise auf anstehende Bedienereingriffe übersichtlich an.

myFastems und Remote Support sorgen für Sicherheit und Verlässlichkeit

Das Fastems-System bei WALTER läuft auf einem eigenen sicheren Server, getrennt vom Firmennetzwerk. Zusätzlich steht mit myFastems ein Online-Portal zur Verfügung, über das sich der Systemstatus, Fehlermeldungen und Produktivitätsdaten aus der Ferne überwachen lassen. Darüber hinaus ermöglicht es eine einfache Remote-Unterstützung.

Der Remote-Support von Fastems beschleunigt die Problemlösung erheblich, da 95 Prozent aller Störungen ohne Einsatz eines Servicetechnikers behoben werden können. Die Techniker von Fastems können sich aus der Ferne aufschalten, die Ursache diagnostizieren und die Bediener beim Austausch von Komponenten oder beim Zurücksetzen von Geräten anleiten. Die Reaktionszeit des Supports ist außergewöhnlich schnell: Bereits innerhalb einer Stunde nach der Meldung erfolgt eine Rückmeldung.

Regelmäßige Wartung ist unverzichtbar

WALTER weiß, dass gut gepflegte Systeme die Rentabilität erhöhen. Neben der regelmäßigen Reinigung der Anlagen und mechanischen Komponenten führen Fastems-Techniker einmal pro Jahr eine Wartung durch. Diese Inspektion dauert ein bis zwei Tage und kann in der Regel während des laufenden Betriebs erfolgen, ohne dass das System abgeschaltet werden muss. Dabei werden wichtige Bauteile überprüft, der Verschleiß gemessen und bei Bedarf Teile ersetzt. Insgesamt ist die Störungsrate des FFS deutlich geringer als bei den Maschinen, was Petr Konečný sowohl auf die hohe Qualität des Systems als auch auf die konsequente Wartung zurückführt.

Insgesamt sind die Erfahrungen von WALTER mit dem FFS sehr positiv. Das System erfüllt alle Erwartungen der Anwender in Bezug auf einfache Bedienung, die Vermeidung von Fehlern und unnötigen Wiederholungen, die Digitalisierung der Arbeitsanweisungen und eine sehr geringe Störungsrate. Eine stabile, hocheffiziente und zugleich flexible Fertigung macht WALTER auch in den eigenen Abläufen zu einem Vorreiter in Sachen Innovation.

Dieser Artikel wurde ursprünglich von Ivan Heisler verfasst und im September 2025 in der Zeitschrift MM Industrial Spectrum in tschechischer Sprache veröffentlicht. >>LINK ZUM ORIGINALARTIKEL.