Rationalisierung kann auch Arbeitsplätze sichern

Von Peter Zelinski

In Missouri steht der recht robuste Name Steelville für eine eher kleine Stadt. Die Einwohnerzahl liegt bei 1400. Hier befindet sich auch der als Zulieferer tätige Bearbeitungsbetrieb, der sich seit den siebziger Jahren im Besitz der Bells befindet – die Steelville Manufacturing Company.

Im letzten Jahr konnte der Betrieb ein Wachstum der Mitarbeiterzahl verzeichnen, was ansonsten kaum einem Unternehmen der Branche, besonders in der Fertigung, vergönnt ist. Am Jahresende 2008 hatte Steelville Manufacturing 80 Mitarbeiter. Zum Ende des Jahres 2009 waren es bereits über 100.

Viele mögen sich die Frage stellen, woher das Unternehmen die Gewissheit nahm, dass diese erweiterte Belegschaft auch beschäftigt werden würde. Insbesondere hat das Unternehmen sein Engagement für die Automation verstärkt. Es wurden Bearbeitungszentren eingeführt, die nicht mehr im „Inselbetrieb“ arbeiten, sondern in Palettensysteme eingebunden sind.

Normalerweise wird die Automation als Alternative zu Arbeitskräften betrachtet, und aus der Perspektive der Ausführung eines bestimmten Vorgangs trifft dies durchaus auch zu.

Unter dem Gesichtspunkt der Erweiterung eines Fertigungsbetriebs ist die Automation jedoch eine Sicherung von Arbeitsplätzen, denn die Automation ist die bessere Antwort auf Bedarfsschwankungen. Was Steelville betrifft, hat das Unternehmen jetzt mehr Erweiterungsmöglichkeiten, ohne die wachsende Belegschaft anfällig für derartige Schwankungen zu machen. Dies ist teilweise darauf zurückzuführen, dass dank der Automation kurzfristige Bedarfserhöhungen durch Kapazitäten in der unbemannten Fertigung abgedeckt werden können. Somit kann das Unternehmen seine Belegschaft auf einen konservativen Bedarf einstellen, aber gleichzeitig weitaus höhere Geschäftsziele verfolgen.

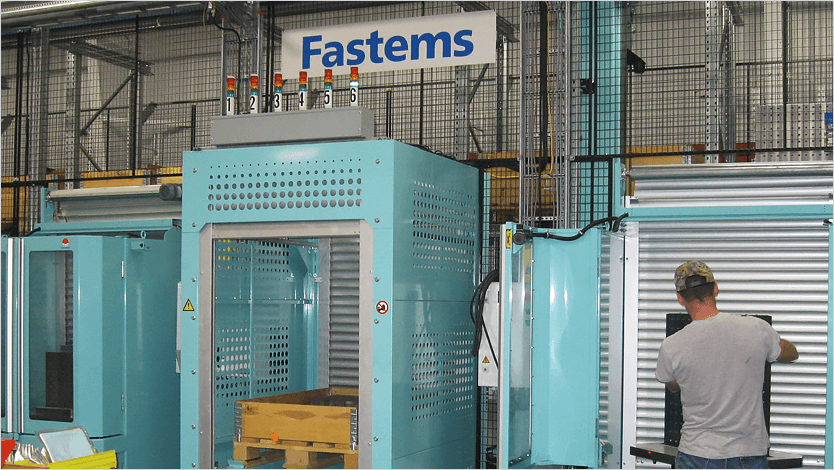

Die neueste Anschaffung von Steelville zur Abdeckung kurzfristiger Bedarfsspitzen ist eine Zelle, die auf dem Fastems-Palettensystem basiert – eines der längsten installierten Systeme in Nordamerika von diesem Anbieter. Fastems liefert flexible Regalbediengeräte (zur Speicherung und Entnahme von Paletten) aus, die getrennte, Einzel-Bearbeitungszentren (auch Maschinen unterschiedlicher Hersteller) in einheitliche Zellen zusammenfassen. Das bei Steelville installierte System verfügt über 52 Speicherplätze für Vorrichtungs- und 42 Speicherplätze für Materialpaletten. Die 49 m lange Zelle bietet ausreichend Platz für mindestens sechs große Horizontalbearbeitungszentren, zusätzlich zu den verschiedenen Lade-/Entladestationen.

Vier dieser Bearbeitungszentren sind jetzt installiert. Dazu gehören zwei Fünf-Achsen-Maschinen mit 800-mm-Paletten und zwei Vier-Achsen-Maschinen mit 630-mm-Paletten, alle von Okuma. Trotz der unterschiedlichen Palettengrößen werden die Paletten von allen Maschinen verwendet.

Die Zelle, die durch diese Vereinigung der vier Maschinen entstanden ist, fungiert bei Steelville als Zelle für „Großteile“. Sie läuft parallel zu einer vorhandenen Palettenzelle für kleinere Teile, die als komplettes, integriertes System von einem Hersteller von Bearbeitungszentren erworben wurde Zwar wollte der Betrieb für seine zweite Zelle eigentlich kein System eines einzelnen Herstellers vorsehen, aber die Erfahrungen mit dieser ersten Zelle festigten die Überzeugung, dass eine Palettenzelle einen großen Wert für das Unternehmen erbringen kann.

John Bell, Vice President von Steelville räumt ein, dass die Installation einer Palettenzelle natürlich teurer ist als die Installation eigenständiger Maschinen. Vom Gefühl her mögen diese höheren Kosten kaum gerechtfertigt sein, denn die eigentliche Paletteneinheit bearbeitet ja nichts.

Jedoch meint er, die zusätzlichen Kosten seien nicht ausschlaggebend. Es geht darum, dass zur Amortisierung des Palettensystems nicht erforderlich ist, dass der Betrieb rund um die Uhr läuft – nicht einmal annähernd. Dadurch steht ein Teil der durch die Zelle bereitgestellten Kapazität sozusagen als stille Reserve bereit. Der Betrieb muss nicht unbedingt das gesamte Potential nutzen und braucht auch die Mitarbeiterzahl nicht auf einen derartigen Produktionsumfang abzustimmen. Stattdessen stellt der Betrieb seine Mitarbeiterzahl auf den unteren Bereich des erwarteten Bedarfs ein, und das Palettensystem macht es möglich, unbemannte Nachtschichten zu fahren, wenn mehr Kapazität benötigt wird. Dank der Automation steht ein großer Teil der Produktionskapazität als Option bereit, ohne sich auf eine notwendige Erhöhung oder Verringerung der Mitarbeiterzahl auszuwirken.

Wenn du es baust …

Steelville stellt Flugzeugteile aus Aluminium, Titan und Stahl her. Die Bearbeitungszentren des Betriebs fertigen zahlreiche geometrisch komplizierte Teile. Die Bearbeitungszentren des Betriebs fertigen zahlreiche geometrisch komplizierte Teile. Der Betrieb hat sich aber auch einen Ruf als zuverlässiger, kostengünstiger Hersteller von einfacheren, weniger spektakulären Teilen erworben. Das Unternehmen hofft, die von anderen Betrieben, die Teile für die Boeing 787 fertigen, nicht erledigte Arbeit übernehmen zu können, scherzt Bell.

Laut Bell lag dem Erwerb der neuen Zelle der Gedanke aus dem Film „Feld der Träume“ zugrunde. Eigentlich lag kein bestimmter Auftrag oder eine Auftragsserie vor, die die Anschaffung des Komplettsystems – geschweige denn der einzelnen Bearbeitungszentren – gerechtfertigt hätte. Der Betrieb baute die Zelle auf, und die Aufträge gingen (glücklicherweise) ein. Genau gesagt baute der Anbieter Hartwig Inc. die Zelle für Steelville, wobei Hartwigs Niederlassung in Missouri die Maschinen, das Fastems-System und die verschiedenen zum Anpassen und Installieren der kompletten Zelle erforderlichen technischen und Integrationsleistungen bereitstellte.

Bei der langen Fastems-Einheit handelt es sich im Grunde um eine Palettenzelle, bei der lediglich die Bearbeitungszentren fehlen. Es stehen zwei Speicherebenen für Paletten zur Verfügung, die Steelville mit Vorrichtungen für bestimmte Auftragsnummern vorgesehen hat. Das Regalbediengerät transportiert die Paletten an die Lade-/Entladestationen für die Bediener oder direkt an die Bearbeitungszentren – je nach der durch die Zellensteuerung des Systems vorgegebenen Ablaufplanung.

Die Paletten werden nicht auf festen zugeordneten Schienen, sondern auf Gabelstaplern ähnlichen Einheiten zu den Maschinen transportiert. Das bedeutet: Es gibt keine „feste“ Verbindung zwischen den Maschinen und dem Palettenspeicher. Steelville hat dadurch die Möglichkeit, Bearbeitungszentren nach eigenem Ermessen hinzuzufügen oder auszutauschen. Dabei können die Anzahl, die Größen und die Modelle der Maschinen in der Zelle frei geändert werden. Diese Freiheit ist genau das, was die Drittanbieter-Lösung für die neueste Zelle so attraktiv machte.

Uns wird es auch noch in 20 Jahren geben“, prophezeit Bell. Die frühere, von einem Hersteller stammende Bearbeitungszelle leistet auch weiterhin gute Dienste, aber der Betrieb wollte, dass die nächste Zelle so flexibel ist, dass er sich problemlos an eventuelle, in den kommenden Jahren notwendige Kapazitätsänderungen anpassen kann. Mit dieser neuen Zelle ist der Betrieb nicht an eine bestimmte Maschinengröße, einen Maschinentyp oder einen bestimmten Anbieter gebunden. Die Bearbeitungszentren können wechseln, aber die Lösung mit der Palettenzelle wird sicherlich bestehen bleiben.

Warum sind Zellen sinnvoll?

Der Nutzen der Lösung mit der Palettenzelle für den Betrieb zeigte sich praktisch einige Wochen, nachdem der Wert horizontaler Bearbeitungszentren erkannt wurde. Bis zum Jahr 2000 waren alle Bearbeitungszentren von Steelville vertikal. Der Betrieb war schon seit einiger Zeit von den Vorteilen der horizontalen Konfiguration überzeugt, bevor man sich schließlich für den Wechsel entschied. Nachdem dies geschehen war, fand man schnell heraus, wo die Grenzen der ersten horizontalen Bearbeitungszentren lagen. Die Aufträge wurden gemäß den sorgfältig geplanten Fertigungsläufen auf den beiden Paletten eines eigenständigen Horizontalbearbeitungszentrums eingerichtet, aber aufgrund von Kunden mit Eilaufträgen für kleine Stückzahlen mussten der Fertigungsablauf und die Einrichtungen eilig geändert werden. Nur eine Lösung mit einer Palettenzelle lässt zu, dass eine größere Anzahl von Aufträgen auf ihren eingerichteten Paletten verbleiben, sodass Paletten gemäß dem ungeplanten Kundenbedarf an den Maschinen ausgetauscht werden können.

Es sind es gerade diese kurzfristigen, kleinen Aufträge, die eine Zelle wirklich produktiv machen, meint Bell. Einige Betriebe tendieren zu der Annahme, dass Zellen besonders für die Großserienfertigung von Vorteil sind; seiner Meinung nach ist jedoch das Gegenteil der Fall. Für lange Fertigungsläufe sind die eigenständigen Maschinen gut geeignet. Der Bediener lädt und entlädt die Werkstücke einer Palette, während sich die zweite in der Maschine befindet. Problematisch wird es, wenn die Maschine neu eingerichtet werden muss – dann nämlich sinkt die Auslastung der Maschine. Im Gegensatz dazu kann die hohe Auslastung einer in einem Palettensystem eingebundenen Maschine aufrechterhalten werden, da ständig eine Reihe von Aufträgen auf einer Reihe von Paletten abgearbeitet werden kann – auch während der Zeit, die u. U. für die aufwendige Neueinrichtung einer Palette erforderlich ist.

Wertsteigerung um 26 %

Vorteile wie dieser steigern auch den Wert der Leistungen der Mitarbeiter – selbst in der Tagschicht. Steelville hat diese Wertsteigerung gemessen. Bei Verwendung eines Palettensystems anstelle eigenständiger Bearbeitungszentren kann jeder Bediener eines Bearbeitungszentrums eine Wertsteigerung um 26 Prozent erreichen, berichtet das Unternehmen. Diese Wertsteigerung ist teilweise darauf zurückzuführen, dass beim Einsatz von Palettenzellen weniger Bediener für eine bestimmte Anzahl von Bearbeitungszentren benötigt werden. Ein weiterer Teil der Wertsteigerung stammt von dem höheren Produktionsausstoß, der dadurch entsteht, dass sich Eilaufträge abwickeln lassen, ohne den Bearbeitungsvorgang einer Maschine zu stoppen. Diese Wertsteigerung bei der Mitarbeiterleistung stellt einen weiteren Nutzen dar, den das Unternehmen aus der Automation mit Palettenzellen zieht, meint Bell – und dieser Nutzen berücksichtigt noch nicht einmal die verfügbare Kapazität während der Nachtschicht.

Im Original in der Zeitschrift „Modern Machine Shop“ erschienen, Copyright 2010, Gardner Publications Inc., Cincinnati, Ohio. Wenn irgendein Ort in Amerika Fertigungsjobs haben sollte, dann müsste es wohl ein Ort namens „Steelville“ sein, meinen die Brüder Dennis, John und Robert Bell.

Related products:

Was können wir für Sie tun?

Rufen Sie uns an oder senden Sie uns einfach eine kurze Nachricht.