Die Lösung für Losgröße 1:

Das schlanke System von Fastems

By Giancarlo Giannangeli

Die Automation und die Flexibilität der Bearbeitungsprozesse stehen bei den Fertigungsunternehmen immer mehr im Vordergrund. Im vorliegenden Fall hat ein Automationssystem mit zwei Ladestationen und einer Waschmaschine zahlreiche Vorteile erbracht.

„Das System kann völlig unabhängig arbeiten – auch in der mannlosen Produktion.“

Die Firma Robuschi S.p.A. wurde 1941 in Parma/Italien gegründet. Sie begann als kleine Reparaturwerkstatt für in der Landwirtschaft eingesetzte Zentrifugalpumpen. Heute ist Robuschi ein internationales Unternehmen mit drei bewährten Produktlinien: Zentrifugalpumpen, Flüssigkeitsring-Vakuumpumpen und Unterdruckgebläse. Zu jeder Produktlinie gehören verschiedene Geräte, die den Einsatz in jeder beliebigen industriellen Anwendung ermöglichen. Das Wachstum des Unternehmens im Produktions- und Finanzbereich war in den 1960er bis 1980-er Jahren zu verzeichnen: Die ständige Innovation resultierte in der Entwicklung von sorgfältig konstruierten, hochgenauen elektromechanischen Geräten. Das Hauptprodukt des Unternehmens ist das Niederdruck-Umlaufgebläse, welches das durchströmende Gas verdichtet. Das Unternehmen mit Hauptsitz in Parma ist einer der weltweit ersten Hersteller für derartige Produkte. Es verfügt über ein umfangreiches Vertriebsnetz, zu dem sieben Niederlassungen und ein umfassendes Netz von Vertretern und Distributoren in 70 Ländern gehören. Robuschi erhält seine Wettbewerbsfähigkeit durch eine sorgfältige Produktionsplanung und fortschrittliche Automationssysteme aufrecht: Jährlich werden beträchtliche Investitionen in die Technologie vorgenommen, um die Produkte und Prozesse zu verbessern. Trotz der global ungünstigen wirtschaftlichen Lage und der daraus resultierenden Unsicherheiten auf dem Markt wurde auch 2009 investiert.

Optimierung durch Automatisierung

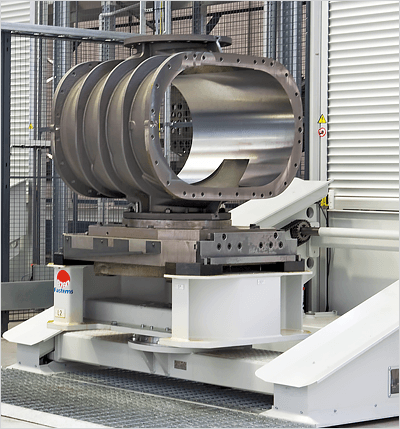

Im September 2009 wurde ein neues flexibles Fertigungssystem (FFS) von Fastems in Betrieb genommen. Die Fastems-Systeme sind in der Lage, die verschiedensten Arten von Maschinen und Zusatzgeräten einzubinden, um eine echte automatische Fabrik zu schaffen, die Tag und Nacht mit minimalem Bedienereingriff arbeiten kann. Michele Maestrini, Leiter der Verfahrenstechnik bei Robuschi, berichtet, wie es zu dieser Entscheidung kam: „In diesem Bereich hatten wir über mehrere Jahre ein Horizontal-Bearbeitungszentrum des Typs Mazak FH10800 in Betrieb. Diese Werkzeugmaschine diente der Fertigung von Teilen, deren Störkreis bis zu zwei Meter erreichen kann: die Hauptteile unserer Gebläse, einschließlich des Gehäuses und der Rotoren. Die Ladungen auf den Maschinenpaletten sind bis zu 1,60 m hoch, und ihr Gewicht kann ohne Weiteres bis zu 3,5 Tonnen betragen. Das Bearbeitungszentrum hatte eine ausgezeichnete Produktivität und Genauigkeit und war darüber hinaus mit einem speziellen Werkzeugmagazin mit 240 Plätzen ausgerüstet, die für Bohrwerkzeuge mit Durchmessern von bis zu 650 mm ausgelegt waren. Jedoch musste bei jeder Änderung des Fertigungsloses die Palette ausgetauscht werden, und die Maschine wurde zum Einrichten für mehrere Stunden angehalten. Zudem war das Einrichten nicht einfach und mit Sicherheit ineffizient. Um eine vernünftige Amortisierungszeit für die Werkzeuge zu erreichen, waren wir gezwungen, die Fertigungslosgrößen zu erhöhen, was wiederum unseren Bestand und die damit einhergehenden Kosten erhöhte. Wir suchten nach einer Lösung für dieses Problem und wollten darüber hinaus auch unsere Produktionskapazität erhöhen; also entschieden wir uns zunächst für den Kauf einer zweiten Werkzeugmaschine. Aufgrund der guten Erfahrungen mit der vorhandenen FH10800 hinsichtlich der Zuverlässigkeit und Effizienz wählten wir eine neue Mazak. Dann fanden wir ein Automationssystem, das beide Werkzeugmaschinen einbinden konnte, wodurch eine maximale Flexibilität des Fertigungsprozesses gegeben war, und insbesondere auch der Palettentransport zwischen den Ladestationen und den Werkzeugmaschinen gesteuert wurde.“

Ganzheitlicher Prozess

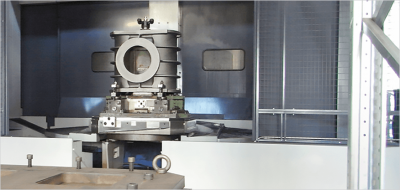

Robuschi zog verschiedene Möglichkeiten in Betracht, und, nachdem man andere von Fastems automatisierte Werke besichtigt hatte, entschied man sich für das finnische Unternehmen. Das System ist nun komplett in Betrieb und kann alle Werkstücke in einem speziellen Zwei-Ebenen-Speicherregal aufnehmen, wodurch gleichzeitig Bodenfläche für künftige Erfordernisse gewonnen wurde. Alle Maschinen werden von einem schnellen RBG – einem schienengeführten, drahtlos über eine Datenfotozelle gesteuerten Fahrzeug – versorgt. Das Laden und das Entladen erfolgen in zwei Ladestationen, die die Paletten diagonal auf eine ergonomische Arbeitshöhe für die Bediener bringen. Die Werkzeugmaschinen kommunizieren per Ethernet mit dem Automationssystem, wodurch ein echtes Werks-Intranet gebildet wird. Zu dem System gehört auch eine Palettenwaschmaschine. In der Waschmaschine werden die Paletten um 90 Grad geneigt und um ihre horizontale Achse gedreht. Dadurch, in Kombination mit den starken Wasserstrahlen aus den Waschmaschinendüsen, werden Späne und Schmutz entfernt, was ansonsten recht schwierig ist. Nach der Bearbeitung werden alle Werkstücke gewaschen, zur Ladestation gebracht und dem System entnommen.

Fertigen, was gebraucht wird, wann es gebraucht wird

Maestrini: „Aus der Einbindung der Waschphase ergeben sich weitere Vorteile, denn damit wird die manuelle Reinigung, zu der die Werkstücke dem System entnommen werden müssten, überflüssig. Dazu kommt, das nun große Mengen von Spänen automatisch beseitigt werden. In dem neuen System kann ein Bediener zwei Werkzeugmaschinen bedienen, was früher nicht vorstellbar war. Des Weiteren umfasst das System Ladestationen, ein Speicherregal und eine Waschmaschine. Damit haben wir die Flexibilität in diesem Bereich gravierend erhöht, denn wir können die Fertigung jederzeit und sofort von einer Werkzeugmaschine auf die andere umstellen. Wir können jetzt auch Werkstücke mit der Losgröße 1 fertigen! Im Speicherregal stehen immer aufgespannte Werkstücke zur Bearbeitung durch die Werkzeugmaschinen bereit, und dank des Automationssystems können die Werkstücke für jede der beiden Maschinen in jeder der beiden Ladestationen vorbereitet werden.“

Der Vorteil der Fertigung kleiner Losgrößen ohne zusätzliche Kosten ist leicht nachvollziehbar: „Der Bediener erfasst den von dem für die Fertigung verantwortlichen Büro kommenden Auftrag im System, das dann anhand der Termine und kurzfristigen Anforderungen über die Prioritäten entscheidet.“ Natürlich hat man die Möglichkeit, den automatisch erzeugten Produktionsplan zu übernehmen oder abzulehnen. Jedes Mal, wenn eine Palette zur Werkzeugmaschine transportiert wird, lädt das System das entsprechende NC-Programm in die Werkzeugmaschine, sodass subjektive Fehler ausgeschaltet werden. Das System überwacht den Werkzeugeingriff und informiert den Bediener, wenn ein Werkzeug die erwartete Lebensdauer erreicht hat. Dadurch können die Werkzeuge rasch und effizient gewartet bzw. ausgetauscht werden. Die Werkzeugmaschinen verwenden für das Zuschneiden und die Grobbearbeitung häufig Hightech-Schneidmaterialen, wie z. B. kubisches Bornitrid und Siliciumnitrid. Bei dem für Robuschi gebauten Fastems-System handelt es sich um das erste System in Europa, das zwei Mazak-Werkzeugmaschinen dieser Größe einbindet: „Die Positionierung der RBG-Gabeln ist so genau, dass die vollständige Einhaltung der Toleranzen gewährleistet wird; das Gewicht der Palette und spezielle Referenzen sorgen für die 100-prozentige Zuverlässigkeit. Entsprechend der von Fastems so geliebten Zahl 8760 ist das System in der Lage, völlig unabhängig zu arbeiten – auch in der mannlosen Produktion.“

Beachtung Der Ökologie

Robuschi-Produkte, insbesondere die neuen ROBOX-Schraubenverdichter – hocheffiziente, öllose Verdichter – stellen eine effektive Lösung für die hohen Energiekosten bei geringerer Umweltbelastung dar. Der hohe thermodynamische und volumetrische Wirkungsgrad, das geringe Rauschen und die geringeren Materialkosten sind einige der Vorteile dieser Qualitätsprodukte.

Sowohl die Konstruktion als auch die Fertigung aller Produktlinien (Kapselgebläse, Schneckenverdichter sowie Vakuum- und Zentrifugalpumpen) werden mit äußerster Sorgfalt vorgenommen: „Damit zählen wir zu den Marktführern für Ausrüstungen in der Abwasserbehandlung und der pneumatischen Förderung in verschiedenen Industrieanwendungen.“

Related products:

Was können wir für Sie tun?

Rufen Sie uns an oder senden Sie uns einfach eine kurze Nachricht.