Kleine Serien und hohe Teilevarianz –

Flexibles Fertigungssystem (FFS) sorgt für stabilen und verlässlichen Prozess

Wofür steht eigentlich ein Name? In manchen Fällen für eine ganze Menge. “Es ist ein Teil unserer DNA, unseren Namen zu leben,” sagt Scott Shortess, CEO von Advanced Machining & Fabricating und Advanced Plastics in Owasso, Okla. Wie auch immer, bekannt ist das Unternehmen unter den Namen „Advanced.” Shortess’ Vater, Steve Shortess, gründete das Unternehmen als Komponentenhersteller für die Öl- und Gasindustrie 1979 in seiner Garage mit nur einem LKW und einem Inventar im Wert von 5.000 Dollar. Den Namen „Advanced“ wählte er aus einem ganz bestimmten Grund: Er sollte einfach noch vor der Konkurrenz in den „Gelben Seiten“ des Telefonbuches auftauchen. In den 40 Jahren seines Erfolgs wurde der Name „Advanced“ Programm. Er entwickelte sich zu einer Philosophie und einem Ziel und ist damit fest in das Gefüge der Unternehmens DNA eingewoben.

So hat sich Advanced zum Beispiel vom kleinen Rohstofflieferanten hin zum Tier-1- Supply-Chain-Partner für Erstausrüster in den Bereichen Luft- und Raumfahrt, Verteidungung, Energie sowie Öl und Gas entwickelt. “Mein Vater hatte einen Faible für neue Technologien. Er war immer der erste, der ein Autotelefon, einen Radardetektor oder einen tragbaren Computer hatte“, erzählt Shortess. “Er war quasi ständig auf der Jadg nach neuen Technologien.”

Ursprünglich veröffentlicht auf SME.org und geschrieben von Advanced Machining & Fabricating

Advanced setzt ROBOFMSone von Fastems ein. Die größten Vorteile des neuen Systems ergeben sich am vorderen Ende des Prozesse durch die Funktionen der MMS Steuerung für die Terminierung, Progonose, Datenerfassung und Dokumentensteuerung.

Das Streben nach Fortschritt gepaart mit dem Boom sowohl in der Luft- und Raumfahrt als auch in der Öl- und Gas-Industrie machte aus Advanced ein Kraftpaket des Südwestens. Die Kunden von Advanced fragten mehr und mehr komplexe Bauteile an, statt einfachere. Dadurch wuchs der Maschinenpark des kleinen Garagenbetriebs um anspruchsvollere Maschinen. Shortess stellte zusätzliches Personal ein, um mit die wachsende Nachfrage zu bewältigen. Heute beschäftigt Advanced 35 Mitarbeiter, und dies selbst nach einer Umstrukturierung während der Coronavirus-Pandemie, die einen leichten Rückgang der Belegschaft erforderte.

Der Stolz von Advanced sind derzeit der Bereich 5-Achsen-Bearbeitung, deren Aushängeschild ein flexibles Fertigungssystem (FFS) von Fastems 36 Paletten ist, angebunden an zwei Okuma MU 5000. Darüber hinaus befinden sich in diesem Bereich drei eigenständige Okuma M460-5AX-Maschinen. Der gesamte Bereich ist der fünfachsigen Bearbeitung von Hartmetall gewidmet, hauptsächlich für Teile aus der Luft- und Raumfahrt. An den meisten Tagen wird in diesem Bereich Titan in Luft- und Raumfahrtqualität wie 6AL4V bearbeitet, um Teile wie Gondel- und Schubumkehrkomponenten herzustellen.

Scott Shortess, CEO von Advanced Machining & Fabricating and Advanced Plastics.

Shortess ist fest entschlossen, effizient zu arbeiten und teilt die Wertschätzung und Offenheit seines Vaters gegenüber fortschrittlichen Technologien. Aus diesem Grund entschied er sich, mehr und mehr auf Automatisierung zu setzen. In den vergangenen zehn Jahren begannen er und sein Team, die Spindelauslastung zu messen. „Wir starteten mit einer rudimentären Messmethodik“, erklärte er. „Jemand machte ein Foto mit dem Smartphone von den Messwerten auf jedem Gerät und ging dann anschließend an den Schreibtisch zurück, um aus diesen Diagrammen Zeit und Produktivität abzuleiten.“ Das Werkstatt-Team analysierte, wie lange jede Maschine lief und wie lange diese ungenutzt blieb. „Wir fingen an, diese Zahlen wahrzunehmen und uns wurde bewusst, wie gering unsere Spindelauslastung war.“ Daraufhin wandte sich Shortess an Risto Niemi, Business Area Director bei Fastems, dem Entwickler und Anbieter von Automationslösungen.

Advanced’s 36 pallet system is connected to two Okuma MU 5000s and run by Fastems ROBO-One Flexible Manufacturing System (FMS).

Niemi besuchte also Advanced, um Lösungen für die Manufacturing Management Software (MMS), Automationssysteme, Lifecycle Services und digitale Fertigung vorzustellen. “Er hat uns wirklich alle Möglichkeiten der Automatisierung aufgezeigt“, erzählt Shortess. “Wir haben Zehntausende von Dollar für Reisen, Messen und neue Technologien ausgegeben, aber bis zu diesem Treffen und der kontinuierlichen Unterstützung und dem Wissen, das er und das Fastems Team bieten, haben wir nie einen so entscheidenden Schritt nach vorne getan.”

Advanced ließ das RoboFMS ONE (FMS – Flexible Manufacturing System) von Fastems im Juni 2019 installieren. Das RoboFMS ONE, welches mit der MMS für die Produktionsplanung und -ausführung ausgestattet ist, automatisiert die fünfachsigen Okuma-Maschinen und hat dadurch die Rüstzeit verkürzt. Shortess erzählt, dass das RoboFMS ONE und die MMS “enorme Auswirkungen auf die Effizienz, wie die Ausbringung beim ersten Durchlauf, die Spindelauslastung und die erhöhte Kapazität und gleichzeitig den Ruf des Unternehmens für die Herstellung von Qualitätsprodukten und Service verbessert haben.”

Jason Adkins, Director Operations & Kim Parrish, President bei Advanced.

„Wir fertigen nach Bedarf und nicht für den Lagerbestand. Wir können die Daten aus dem ERP-System hochladen und alles, unter Berücksichtigung der benötigten Ressourcen, einplanen lassen.”

Er erklärt, dass die vorausschauende MMS und das Palettenautomationssystem die effizienteste Lösung für Unternehmen wie Advanced ist, wenn es um die Fertigung einer hohen Teilevarianz in kleinen Losgrößen geht. Typische Kunden von Advanced benötigen meistens ein bis fünf Teile pro Auftrag und nicht Tausende. “Die Flexibilität des Systems ist für uns eine der besten Voraussetzungen, weil wir Auftragsfertiger sind. Wir fertigen nach Bedarf und nicht für den Lagerbestand. Wir können die Daten aus dem ERP-System hochladen und alles, unter Berücksichtigung der benötigten Ressourcen, einplanen lassen,“ erzählt Shortess.

In einem Betrieb mit vielen Umrüstungen ist die einfachste Möglichkeit, Zeit und Geld zu sparen, die Reduzierung der Rüstzeit. Shortess erinnert sich an ein komplexes Scharnierbauteil aus Titan für die Luft- und Raumfahrt, welches früher auf konventionellen Einzelmaschinen bearbeitet wurde. Dieses spezielle Teil benötigte allein zwei Stunden Rüstzeit und war damit zeitintensiver als die Bearbeitungszeit von einer Stunde und vierzig Minuten. “Wir haben es im Grunde genommen mit unserem neuen System in die Produktentwicklung zurückgeführt und unsere Rüstzeit hat sich von diesem zwei Stunden auf wirklich nichts – also auf Null – reduziert, weil es sich immer im Fastems System befindet,“ so Shortess. “Wir haben diese Umrüstzeit gewonnen und dies unterstützt uns dabei die Spindelauslastung zu erhöhen.“ Advanced arbeitet derzeit im teilweise bemannten Betrieb und das ultimative Ziel ist die komplett mannlose Fertigung.

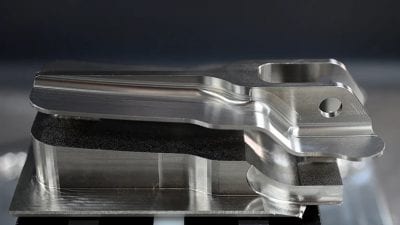

Advanced reduzierte die Umrüstzeit, die erforderlich war, um mit der Bearbeitung einer Titan-Halterung für die Luft- und Raumfahrtindustrie zu beginnen, durch standardisierte Spannmittel und konnte sofort eine Steigerung der Spindelauslastung feststellen, nachdem es sich der Fastems-Automatisierung anvertraut hatte.

„Wir können einfach nicht die Datenmenge verarbeiten, die die MMS verarbeiten kann. Das System betrachtet Werkzeugdaten, Zykluszeiten, einfach alles an, um vorherzusagen, was es benötigt. Jetzt reden wir über stabile, vorhersagbare Prozesse. Wenn man in der Fertigung nicht in diese Art Technologie investiert, gerät man meiner Meinung nach immer weiter ins Hintertreffen.“

Das neue System unterstützt bei der Entwicklung von Prozessen am vorderen Ende, bevor also überhaupt ein Auftrag gestartet wird. Advanced nutzt dies, um den Werkzeugverschleiß zu überwachen und alle Möglichkeiten zu nutzen, die erfasst werden können. “Wir lassen es im Automatic-Modus laufen, nicht manuell. Wir setzen es dafür ein, wofür wir es gekauft haben,” so Shortess. “Wir können einfach nicht die Datenmenge verarbeiten, die die MMS verarbeiten kann. Das System betrachtet Werkzeugdaten, Zykluszeiten, einfach alles, um vorherzusagen was es benötigt. Jetzt reden wir über stabile, vorhersagbare Prozesse. Wenn man in der Fertigung nicht in diese Art Technologie investiert, gerät man meiner Meinung nach immer weiter ins Hintertreffen.“

Advanced plant in den kommenden Jahren in eine weitere Anlage zu investieren. Diese neue Anlage soll über ein zusätzliches flexibles Fertigungssystem von Fastems mit noch mehr Prozessen, wie dem Fastems Gantry Tool Storage (GTS), robotergestütztes Entgraten und fortschrittlicher Messtechnik verfügen. Das GTS bevorratet bis zu 4.000 Werkzeuge und nutzt einen Roboter, der sich auf einer Portalachse bewegt und Werkzeuge zu den einzelnen Maschinen transportiert. Der Einrichtungs-Aufwand für den Bediener reduziert sich dadurch enorm. „Ich glaube nicht, dass wir ohne ein GTS eine Spindelauslastung auf Weltklasseniveau erreichen können. Und dies ist der Kern der Sache. Wenn man ein flexibles Fertigungssystem (FFS) mit einem GTS kombiniert, kann man wirklich einige Teile herstellen“, so Shortess. „Mit unserer neuen Automationstechnologie und der Ausrichtung von Advanced werden wir unserem Namen definitiv gerecht.“

Bevor das flexible Fertigungssystem bei Advanced installiert wurde, benötigte das Einrichten der Spannvorrichtung allein für die Maschine und der Spannmittel zwei Stunden. Heute hat sich diese Zeit auf fast Null reduziert.

Ursprünglich veröffentlicht auf SME.org und geschrieben von Advanced Machining & Fabricating

Zusammenfassender Überblick

-

Anwendungsfall: Advanced Machining & Fabricating: Ein Unternehmen, das sich von einem kleinen Rohmateriallieferanten zu einem Tier-1-Supply-Chain-Partner für OEMs in den Bereichen Luft- und Raumfahrt, Verteidung, Energie sowie Öl und Gas entwickelte.

-

Problem: Kunden von Advanced verlangten zunehmend komplexere statt einfacher Komponenten. Schon bald musste sich das Fertigungsunternehmen vergrößern und in anspruchsvollere Maschinen investieren. Shortess stellte zusätzlich Mitarbeiter ein, um der Kundennachfrage gerecht zu werden.

-

Lösung: Ganzer Stolz des Unternehmens Advanced ist derzeit die Fünf-Achsen-Bearbeitungsabteilung. Ihr Aushängeschild ist ein flexibles Fertigungssystem RoboFMS ONE von Fastems mit 36 Paletten, angebunden an zwei Okuma MU 5000. Das RoboFMS ONE, ausgestattet mit der MMS für die Produktionsplanung und -ausführung, automatisiert die fünfachsigen Okuma-Maschinen und hat die Rüstzeit enorm verkürzt.

-

Ergebnis: Eine enorme Auswirkung auf die Effizienz,wie z. B. die Ausbringung beim ersten Durchgang, die Spindelauslastung und die erhöhte Kapazität, während gleichzeitig der Ruf des Unternehmens für die Herstellung von Qualitätsprodukten und Service verbessert wurde.

-

Pläne für die Zukunft: Adanced plant in den kommenden Jahren in eine weitere Anlage zu investieren. Diese neue Anlage wird aus einem weiteren flexiblen Fertigungssystem von Fastems mit noch mehr Prozessen, wie einem Gantry Tool Storage (GTS), robotergestützten Entgraten und fortschrittlicher Messtechnik bestehen.