Ein verbreitetes Problem, kleinere Lose wirtschaftlich zu produzieren, war stets das zeit- (und kosten-) aufwendige Umrüsten der Werkzeugmaschine zwischen den Losen. Das Umrüsten zwang dazu, die Maschine anzuhalten und dass ein Arbeiter eingreifen musste, um die Spannvorrichtungen zu wechseln oder umzurüsten für das nächste zu produzierende Teil oder sonstige Änderungen an der Maschineneinstellung vorzunehmen. In dieser Blog-Serie werde ich drei technische Ansätze dazu vorstellen, wie die Kleinserienfertigung kostengünstiger werden kann – und starte mit dem Einspannen der Teile an der Maschine.

1. Schnellere Beladung mit Werkstücken

Der erste Schritt zur Verringerung der Maschinenrüstzeiten ist es, die Maschine mit einem automatischen Palettenwechsler auszustatten. Im nächsten Schritt müssen die Paletten in einem Palettenpool oder flexiblen Fertigungssystem gepuffert werden.

Der erste Schritt zur Verringerung der Maschinenrüstzeiten ist es, die Maschine mit einem automatischen Palettenwechsler auszustatten. Mit dem Palettenwechsler kann die Rüstzeit zumindest teilweise auf dessen Seite der Maschine erfolgen, da das vorhergehende Werkstück spindelseitig bearbeitet wird. In einem nächsten Schritt sind die Paletten in einem Palettenpool oder einem flexiblen Fertigungssystem zwischenzulagern. Allerdings ermöglicht keine dieser beiden Möglichkeiten eine automatische Be- bzw. Entladung von Teilen, so dass zur Verringerung der Notwendigkeit menschlichen Eingriffs auch die Materialhandhabung automatisiert werden sollte.

2. Automatisierung des Umrüstens

Die Materialhandling sollte automatisiert werden, um den manuellen Aufwand und die damit verbundenen Kosten zu verringern

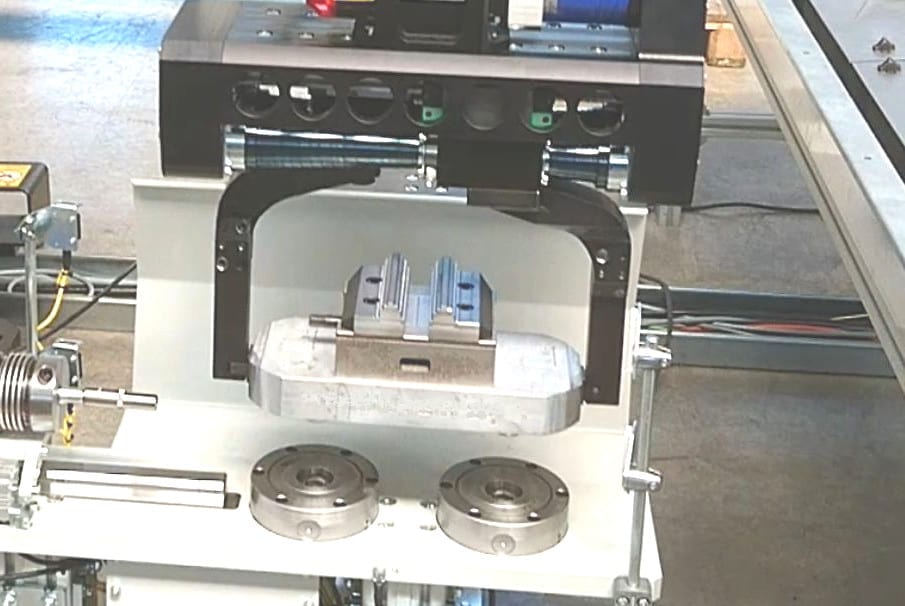

Zulieferer von Spannvorrichtungen haben glücklicherweise Produkte entwickelt, mit denen das Umrüsten automatisiert und damit während der vollautomatisierten Bearbeitungszeit durchgeführt werden kann.

Eine vollautomatische Umrüstung führt nun selbstverständlich zu bestimmten Einschränkungen bezüglich der gefertigten Produkte. Wenn Maschinenteile auf einen gemeinsamen geometrischen Nenner gebracht werden können (etwa kubische Teile in bestimmten Teilgrößen), kann die Lösung eine handelsübliche und daher kosteneffiziente Spannvorrichtung sein, die mit einem Servomotor geöffnet und geschlossen werden kann. Eine solche Servo-Schraubeinheit ist zum Beispiel beim Unternehmen Allmatic zum Kauf erhältlich. Besitzt die Spannvorrichtung austauschbare Backen, kann die Teilevielfalt sogar noch weiter vergrößert werden. Fastems hat auf der EMO 2017 zusammen mit dem Unternehmen Polund ein ähnliches System beworben, allerdings mit einer hydraulischen Befestigungsvorrichtung (hier Video ansehen).

3. Automatisierung von sowohl Palettenwechsler als auch Teilebefestigung

Das direkte Be- und Entladen von Teilen spart dem Bediener nicht nur Zeit für produktivere Aufgaben, sondern kann auch die erforderlichen Investitionen in Vorrichtungen senken.

Wenn die Teilevielfalt nicht verringert werden kann, aber neue Teilevarianten auch nicht notwendig in den Fertigungsprozess eingeführt werden müssen, kann der Austausch der Befestigungsvorrichtungen mithilfe desselben Roboters automatisiert werden, der auch die Be- und Entladung der Teile übernimmt. Dies ist eine gangbare Alternative, wenn das Gewicht einer leeren Palette weniger als ungefähr 500 kg beträgt. Auf diese Weise kann durch schnelles Umrüsten das Beste eines herkömmlichen FFS mit den Vorteilen einer gängigen Roboterzelle zur Be- und Entladung von Teilen kombiniert werden. Die Teilebeladung kann entweder außerhalb oder innerhalb der Maschine stattfinden, je nach Maschinentyp und Produktionseigenschaften.

Die für das Umrüsten benötigte Zeit wird dabei natürlich den Auslastungsgrad der Maschine herabsetzen – doch auf der anderen Seite kann das System so Teile produzieren, die unmittelbar geliefert werden können und also sofortigen Umsatz generieren statt den Lagerbestand zu erhöhen. Im Vergleich zum herkömmlichen Einsatz von FFS, spart das direkte Be- und Entladen der Teile dem Arbeiter nicht nur Zeit, die dieser für produktivere Aufgaben als die Teilebeladung verwenden kann, sondern auch Kosten für Befestigungsvorrichtungen. Denn diese müssen nicht unbedingt so gestaltet werden, dass sie so viele Teile wie möglich halten können, um die Anzahl der Vorrichtungen niedrig zu halten und gleichzeitig weiterhin eine größere Teilevielfalt produzieren zu können.

Das direkte Be- und Entladen der Teile spart dem Arbeiter nicht nur Zeit, die dieser für produktivere Aufgaben als die Teilebeladung verwenden kann, sondern kann auch die benötigte Investition in Befestigungsvorrichtungen reduzieren.

Alle in diesem Beitrag erwähnten Lösungen können nur in Bearbeitungszentren Anwendung finden. Sollten Sie Drehteile benötigen, sehen die Befestigungslösungen ein bisschen anders aus. Glücklicherweise haben alle größeren Spannfutter-Hersteller inzwischen Backensysteme für einen schnellen manuellen Backenwechsel eingeführt, und die meisten von ihnen bieten bereits Varianten derselben Systeme an, die den Wechsel mithilfe eines Roboters durchführen. Wenn der Teiledurchmesser und damit die erforderliche Spindeldrehzahl stark variieren, kann sogar der Wechsel des Spannfutters automatisch erfolgen und so verschiedene Spindelgeschwindigkeiten ermöglichen.

Soviel zum Thema Teilebefestigung – im nächsten Beitrag werde ich in den Blick nehmen, wie die Fertigung von kleinerer Lose mithilfe von Robotertechnik kostengünstiger werden kann.