Das rote Licht der Werkzeugmaschine signalisiert, die Spindel steht still.

Wartet Ihre Maschine auf ein Schneidwerkzeug?

Mit zunehmender Komplexität der Bearbeitung und einem steigenden Teilemix spielt das Schneidwerkzeug-Management eine immer wichtigere Rolle. Langfristig gesehen wird jede Minute die Produktivität Ihrer Fertigung beeinflussen. Maschinenstopps, verursacht durch fehlende Werkzeuge, Werkzeugladefehler oder abgenutzte Werkzeuge, müssen daher minimiert werden. In dieser Blogpost-Reihe legen wir Ihnen aus mathematischer Sicht dar, wie Schneidwerkzeuge Ihre Produktivität beeinflussen und erklären, wie Sie die Best Practice des Werkzeug-Managements in vier Schritten umsetzen können. Doch lassen Sie uns einen Schritt nach dem anderen machen und beginnen mit dem allerersten.

Betrachten wir zunächst die Wartezeit der Maschine.

Hier ist ein Beispiel dafür, wie sich Wartezeiten auf die Produktivität auswirken:

Ein Unternehmen fertigt auf 4 Werkzeugmaschinen.

Jede Maschine hat eine Laufzeit von 6.000 Stunden pro Jahr

(= 24.000 Bearbeitungsstunden pro Jahr).4 Werkzeugwechsel pro Stunde werden im Durchschnitt an jeder Werkzeugmaschine ausgeführt

(= 96.000 Werkzeugwechsel pro Jahr).Zu 90 % steht der Bediener für Werkzeugwechsel direkt zur Verfügung.

Allerdings bedeutet dies, dass für 10 % der Werkzeugwechsel eine Wartezeit anfällt

(=9.600 Werkzeugwechsel mit Wartezeit).Beträgt die Wartezeit dabei durchschnittlich 10 Minuten,

bedeutet dies hochgerechnet auf das Jahr eine unproduktive Zeit von 1.600 Stunden.Wie hoch sind die Kosten für 1.600 Stunden Leerlauf?

Von reaktiv zu vorausschauend

Das Zauberwort heißt hier Vorhersehbarkeit: Kennt der Bediener den Bedarf an Schneidwerkzeugen nicht im Voraus, muss die Maschine ständig auf mögliche Unterbrechungen hin beobachtet werden. Doch selbst bei sorgfältigster Überwachung wird es Zeiten geben, in denen niemand in so einem Fall sofort zur Verfügung steht. Der Bediener muss also in der Lage sein, den anstehenden Werkzeugbedarf im Voraus zu kennen, so dass er die Werkzeuge IM VORFELD vorbereiten kann.

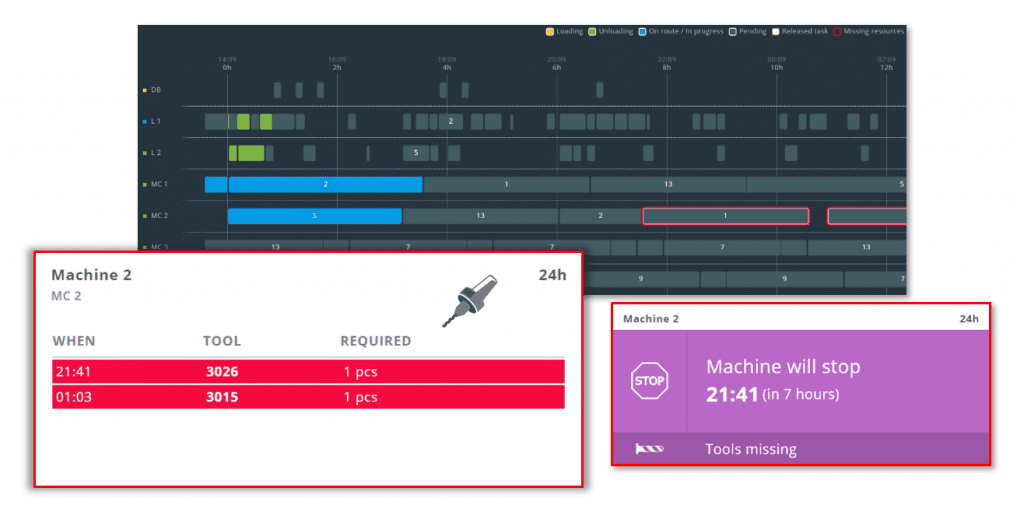

Intelligente Produktionssteuerungssoftware, wie die MMS von Fastems, ist in der Lage, die Produktion auf der Grundlage von DATEN IN ECHTZEIT über NC-Programme, Schneidwerkzeuge, Maschinen und andere Ressourcen im Voraus zu planen. Das System informiert die Bediener also im Voraus über den anstehenden Bedarf an Schneidwerkzeugen. Wann und wo wird ein Werkzeug benötigt? MMS plant bis zu 96 Stunden im Voraus und warnt rechtzeitig, wenn eine Maschine wegen eines Werkzeugengpasses kurz vor dem Stillstand steht.

Der erste Schritt bei der Umsetzung der Best Practise im Werkzeug-Management besteht also darin, vom reaktiven zum vorausschauenden Arbeiten überzugehen. Mit einem vorausschauendem Werkzeugmanagement wird eine deutlich höhere Maschinenauslastung erzielt. Personalressourcen können klüger eingesetzt werden und die Bediener können ihre Arbeit besser planen. 90 % der Kunden von Fastems haben diesen Schritt bereits umgesetzt und konnten damit Ihre Produktivität entscheidend verbessern.

Unser nächster Beitrag zum Thema Schneidwerkzeuge konzentriert sich auf den zweiten Schritt:

Wie können Ausschuss und Spindel-Crashs aufgrund falscher Schneidwerkzeugversätze minimiert werden?

Bleiben Sie dran!