In unserem letzen Blogbeitrag ging es im Zusammenhang mit Werkzeugautomation zum einen um zentrale Werkzeugspeicher im Shop Floor (Central Tool Storage CTS) und zum anderen um den Einsatz von Portalrobotern (Gantry Tool Storage GTS) oberhalb der Maschine um die Flächenproduktivität zu erhöhen. Diese zentralisierten Systeme bevorraten Werkzeuge für verschiedene Werkzeugmaschinen zur gemeinsamen Nutzung. Dadurch wird nicht nur die Maschinenauslastung erhöht, sondern auch die unbemannten Produktionszeiten werden deutlich ausgeweitet. Somit bleibt für den Bediener nur noch die Aufgabe, sich um den Austausch oder das Nachjustieren der Werkzeuge zu kümmern. Aber was passiert, wenn gerade diese Tätigkeiten zu einem Engpass im Shop Floor werden? Extrem kurze Werkzeugstandzeiten in Verbindung mit einem konstant hohen Bedarf an neuen Werkzeugen können den Austausch oder die Nachjustierung von Werkzeugen schnell zu einer Vollzeitbeschäftigung machen.

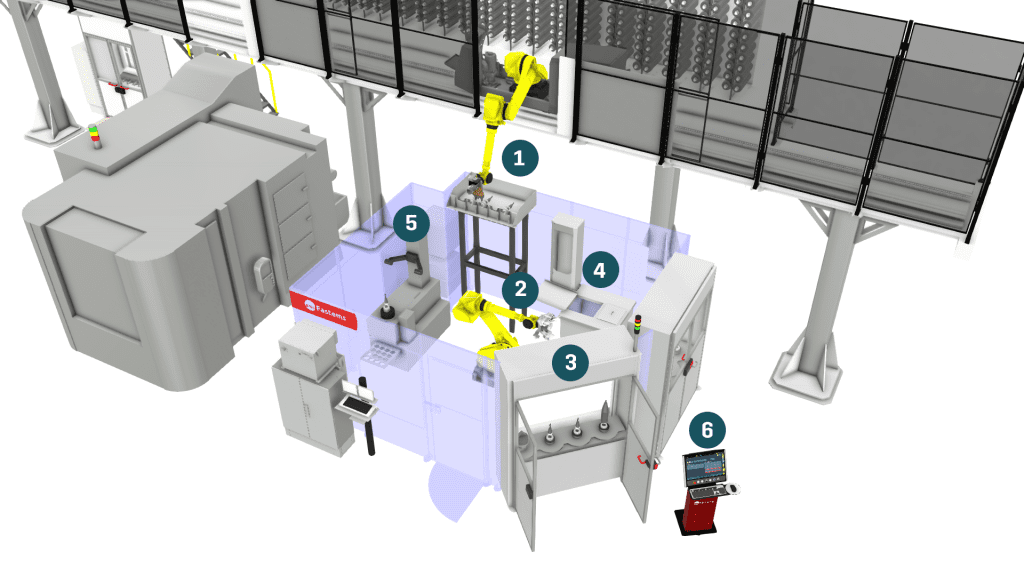

In solchen Fällen lässt sich die Werkzeugautomation erweitern, um auch den Werkzeugeinrichtungsprozess zu optimieren und somit eine effizientere Auslastung der Arbeitskräfte für den Austausch oder die Nachjustierung von Werkzeugen zu ermöglichen. Lassen Sie mich dazu Ihnen die Tool Service Cell (TSC) vorstellen: Die neueste Entwicklung von Fastems für höchste Ansprüche in der Werkzeugverwaltung.

Wie funktioniert die Tool Service Cell (TSC)?

- Die Werkzeugautomation von Fastems bringt verschlissene Werkzeuge automatisch zum Austausch oder zur Nachjustierung.

- Die Roboterzelle transportiert die Werkzeuge durch diesen Prozess und führt diese danach wieder der Werkzeugautomation zu.

- Das einzige, worum sich der Bediener nun nur noch kümmern muss, ist das Wechseln der Einsätze in der ergonomischen Werkzeug-Ladestation, die bis zu vier Werkzeuge gleichzeitig aufnehmen kann.

- Automatisches Waschen und Trocknen der Werkzeuge.

- Automatische Werkzeug-Voreinstellung.

- MMS plant und terminiert die Aufbereitung der Werkzeuge auf Grundlage des künftigen Produktionsbedarfs.

Werkzeugmaschinenauslastung über 95 % und effizienter Arbeitskräfteeinsatz

Mit dem verringerten zeitlichen Aufwand für den Austausch oder das Nachjustieren der Werkzeuge und deren intelligenter Planung lässt sich in der Produktion sogar eine Maschinenauslastung von über 95 % erzielen. Am meisten profitieren jedoch die Bediener von dieser Tool Service Cell (TSC): Der Austausch oder das Nachjustieren der Werkzeuge kann im Voraus geplant und unnötige Unterbrechungen somit vermieden werden. Dies erhöht die Flexibilität und den Anteil der unbemannten Produktionszeiten. Darüber hinaus ermöglicht eine Werkzeugladestation mit drehenden Werkzeugpositionen das Wechseln der Einsätze für bis zu vier Werkzeuge auf einmal, eliminiert schwere und sich wiederholende Hebevorgänge und reduziert Sicherheitsrisiken im Zusammenhang mit scharfen Werkzeugen erheblich. Erfahren Sie mehr über die TSC hier>>.

In unserer Blogpostreihe zum Werkzeugmanagement haben wir nun alle vier Stufen näher vorgestellt. Bitte denken Sie daran, dass natürlich Ihre jeweilige Produktionsumgebung dafür ausschlaggebend ist, welche dieser vier Stufen Sie realisieren können, um das Bestmögliche aus Ihren Werkzeug-Investitionen herauszuholen. Übrigens nutzen 90 % der Unternehmen, mit denen ich bisher zusammengearbeitet habe, mindestens die Stufe 1. Schon in dieser Stufe weiß die MMS im Voraus, welche Werkzeuge in welcher Maschine wann benötigt werden. Erfahren Sie hier mehr über das Werkzeug-Management und alle vier Ebenen.