Automatisierung ist eine Investition in die Zukunft

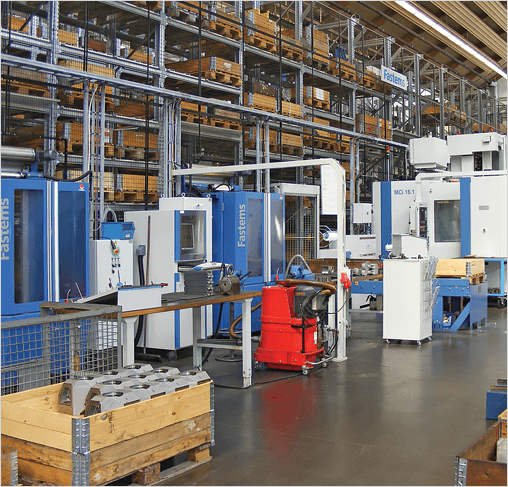

Das Glück belohnt die Mutigen. Das INDEX-Team in Esslingen weiß als Hersteller von CNC-Drehmaschinen nur zu gut, wie viel Wahrheit in dieser Aussage steckt. Mit dem Kauf eines flexiblen Fertigungssystems im Jahr 2005 wurden zwei neue Bearbeitungszentren angebunden, um dadurch einen effektiveren automatisierten Fertigungsprozess zu ermöglichen. Im Jahr 2007 folgten zwei große Bearbeitungszentren, einschließlich eines weiteren Multi-Level-Systems (MLS). Das System wurde im Jahr 2009 geliefert, inmitten in der Wirtschaftskrise. Nichtsdestotrotz war dies für INDEX von Anfang an eine lohnende Investition.

Wer eine CNC-Drehmaschine kaufen möchte, kommt an dem Unternehmen INDEX kaum vorbei. Das Unternehmen mit Hauptsitz in Esslingen bei Stuttgart ist einer der führenden Hersteller mit hohen Standards in der Entwicklung. Daher ist das Unternehmen in der Lage, in diesem Bereich zahlreiche Standardlösungen sowie kundenspezifische Lösungen anzubieten. Nach der Übernahme des Unternehmens TRAUB im Jahr 1997 konnte INDEX zudem das Produktportfolio um Universaldrehzentren sowie Kurz- und Langdrehautomaten erweitern.

„Die Produktpalette von INDEX umfasst Einspindel- und Mehrspindeldrehmaschinen, wobei wir in unseren Montagewerken in Esslingen, Deizisau und Reichenbach Maschinen für die Schlüsselbranchen Automobil, Medizintechnik, Maschinenbau, Elektronik und Sanitärbereich fertigen“, sagt Dieter Grözinger, Leiter Teilefertigung im Werk Deizisau, in dem sich die Fertigung der kubischen Teile für alle drei Standorte befindet. Das Werk ist auf die Bearbeitung von Großteilen und die Produktion von Spindel- sowie Schlittenteilen spezialisiert.

Verlorenen Raum nutzen

„Bereits seit Mitte der 80er Jahre verfügen alle Maschinen in der Fertigung von Deizisau über einen Palettenspeicher mit mindestens sechs Maschinenpaletten“, erklärt Dieter Grözinger. Zwar bietet das Werk aktuell eine Produktionsfläche von rund 13.000 Quadratmetern. Dennoch ist ausreichend Platz eigentlich immer wichtig, vor allem wenn alle Zeichen auf Wachstum deuten. „Das Konzept, bei dem bestehende Palettenspeicher weiterentwickelt und gleichzeitig Materialpaletten in das System integriert werden, war daher ein logischer Schritt. Diesen Schritt hatten wir mit der geplanten Anschaffung im Jahr 2005 von zwei Heller MCi16-Bearbeitungszentren zur Fertigung kleinerer kubischer Teile wie Mehrspindler-Schlittenbauteile, Vorschubgehäuse und Stützarme im Sinn“, so Grözinger. Joachim Fink – Werkleiter Deizisau – fügt hinzu: “Zusätzlicher Raum kann gewonnen werden, da Regalsysteme die Höhe des Gebäudes nutzen. Somit war ein flexibles Fertigungssystem mit Regalen auf mehreren Ebenen, an die sich unterschiedliche Bearbeitungszentren anbinden lassen, nur ein logischer Schritt.“

Die passenden Lösungen fand man jedoch nicht bei den Maschinenherstellern selbst, wie INDEX feststellen musste. Joachim Fink sagt dazu: „Der Fokus der Hersteller liegt auf der Entwicklung und Fertigung von bewährten Maschinen und nur begrenzt auf peripheren Automationslösungen. Die Lösungen, die wir für unser geplantes System erhielten, boten beispielsweise nur ausreichend Platz für maximal zehn Paletten, wobei es sich meist auch nur um Maschinenpaletten und keine Materialpaletten handelte.“

Ein Standardsystem, das dennoch kundenspezifisch ist

„Wir haben uns daher auf dem Markt nach einer geeigneten Lösung umgesehen. Unsere Wahl fiel letztlich auf das Multi-Level-System (MLS) MD von Fastems. Der finnische Systemintegrator mit Sitz in Göppingen hat weit mehr als nur gute Referenzen vorzuweisen. Vor allem hat uns das Konzept des MLS-MD überzeugt, ein Standardsystem aus Modulen, die sich je nach Kundenanforderung aufbauen und extrem flexibel erweitern lassen“, sagt Dieter Grözinger.

Mannlose Schichten trotz eines breiten Spektrums an variierenden Werkstückgrößen

Das MLS-MD von Fastems wurde im Jahr 2005 geliefert und installiert. Das System hat eine Länge von ca. 28 m, eine Höhe von 6 m und eine maximale Tragkraft von 1000 kg pro Speicherplatz. Es bietet ausreichend Platz für mehr als 60 Maschinenpaletten à 500 × 400 mm bei einer maximalen Vorrichtungsgröße von 800 × 800 × 1.200 mm und 116 Europaletten aus Holz à 800 × 1200 mm bei einer maximalen Höhe von 950 mm.

„Bei einer Maschinenlaufzeit von durchschnittlich ca. 15 Minuten pro Werkstück haben wir daher immer genügend Rohteile im Speicher verfügbar, die für eine hohe Maschinenauslastung sorgen, vorausgesetzt, es wird eine konstante Nachladung in zwei Schichten durchgeführt“, sagt Joachim Fink und ergänzt: „Beim Einsatz eines Palettensystems mit sechs bis acht Maschinenpaletten würden wir bei einer mannlosen Produktion der beiden Heller MCi16-Systeme lediglich zwischen ein bis zwei Stunden Produktionszeit erreichen, sofern die Zusammensetzung der Aufträge dies zulässt. Mit dem System von Fastems können wir hingegen eine mannlose Produktion von sechs bis acht Stunden bei voller Maschinenauslastung und entsprechender Zusammensetzung der Aufträge erreichen. Dabei können wir über 100 verschiedene Teile fertigen, mit steigender Tendenz. Dies bedeutet eine enorme Produktionssteigerung bei gleichzeitiger Flexibilität, die in einem Hochlohnland wie Deutschland unbedingt erforderlich ist, damit die Investitionen in die Maschinen rentabel werden.“

Auch die Peripherie muss den Anforderungen entsprechen

Auch die peripheren Systeme der Fertigung müssen optimal auf die Automationslösung abgestimmt sein. Dies erklärt Dieter Grözinger ausführlich: „Die Strategie muss sein, die Maschinen mit der Produktion auszulasten, sie dürfen nicht aufgrund von Rüst- oder Prüfvorgängen still stehen. Daher führen wir im Werk Deizisau Aufgaben, wie die Programmierung der Werkstückbearbeitung, Prüfungen und Simulationen, ohne Beladung der Maschinen durch. Hierzu zählen auch das Rüsten und Aufspannen der Maschinenpaletten sowie die Voreinstellung aller für die Bearbeitung notwendigen Werkzeuge. Alle Werkzeuge sind mit Datenchips ausgestattet und enthalten somit sämtliche erforderlichen Informationen.“

Joachim Fink ist überzeugt: „Die Entscheidung für das MLS-MD war die richtige.“ In diesem Punkt kann ihm niemand widersprechen, denn aufgrund der Produktivität und Verfügbarkeit wurde das System im Jahr 2007 um ein weiteres Heller MCi16-Bearbeitungszentrum erweitert.

Große Projekte in Planung

Im gleichen Jahr beschloss INDEX, in ein Bearbeitungszentrum von Burkhardt+Weber zur Fertigung großer kubischer Teile wie Maschinenbetten zu investieren. Dieter Grözinger erklärt die Gründe hierfür: „Deutschland befand sich in einem Boom, alle arbeiteten unter Vollauslastung und ebenso wie viele andere Unternehmen hatten wir Kapazitätsengpässe bei unseren Lieferanten. Darüber hinaus waren unsere zwei vorhandenen Bearbeitungszentren für Großteile bereits in einem Drei-Schichten-System ausgelastet. Da wir bei INDEX ein Taktsystem für die Montage der Drehmaschinen einsetzen und die einzelnen Komponenten (also auch die Maschinenbetten) nach dem Just-in-Time-Prinzip fertigen, bestand Handlungsbedarf. Außerdem wollten wir auf jeden Fall auch die Kernkompetenz in diesem Bereich im Hause behalten.“

Kein Platz für einen Palettenpool

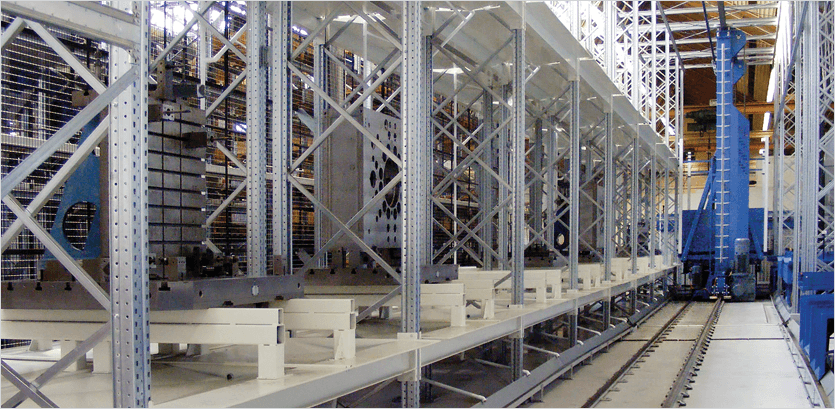

Für die Maschine von Burkhardt+Weber kamen zwei Automatisierungslösungen in Betracht, zum einen die Lösung, die vom Maschinenhersteller angeboten wurde, und zum anderen ein Regalsystem, das aufgrund der positiven Erfahrungen mit dem ersten System in Erwägung gezogen wurde. Die Wahl fiel schließlich auf das System von Fastems. Diese Entscheidung wurde nicht nur getroffen, weil die Anbindung einer weiteren Maschine geplant war, sondern vielmehr aufgrund der vorherigen positiven Erfahrungen mit dem ersten System und der Fähigkeit des Systems von Fastems, die entsprechenden Gewichte überhaupt zu handhaben. Eingesetzt wurde dann das MLS-XXHD mit einer Tragkraft von 11 Tonnen pro Speicherplatz.

Maschinen mit unterschiedlichen Palettengrößen kombinieren

Das extra-große MLS von Fastems wurde für INDEX mit einer Länge von 37,5 m und einer Höhe von 7,8 m konzipiert, mit dem eine Burkhardt+Weber MCX1400 und eine MCX1200 verbunden sind. Zur Verfügung stehen pro Maschine jeweils acht Palettenplätze von 2500 × 1.600 mm (max. Vorrichtungsgröße einschl. Palette 4.000 × 2.400 × 2.800 mm) bzw. 1.600 × 1.250 × mm (max. Vorrichtungsgröße einschl. Palette 4.000 × 2.400 × 2.200 mm). „Wir verfügen dadurch über ein Multi-Level-System, das zwei Maschinen mit unterschiedlichen Palettengrößen in einem System verbindet. Das Regalbediengerät kann aufgrund seiner verstellbaren Gabeln beide Palettengrößen handhaben und jede Palette lässt sich in beiden Ladestationen bearbeiten“, erklärt Dieter Grözinger. Joachim Fink ergänzt: „Das Gesamtsystem besteht aus standardisierten Elementen und ist meiner Meinung nach ein geniales Konzept. Durch das professionelle Projektmanagement von Fastems kann eine schnelle Installation und eine zügige und fehlerfreie Inbetriebnahme erfolgen. Dies zeigt die umfassenden Erfahrungen von Fastems als praxisnaher Systemintegrator, und zwar nicht nur für das eigentliche MLS, sondern auch beim Steuerungssystem der Anlage.“

„Jemand muss Verantwortung übernehmen“

So viel Lob kann sehr verdächtig sein. Joachim Fink fasst die Aufgaben des Manufacturing Management System (MMS) von Fastems zusammen: „Jemand muss Verantwortung übernehmen.“ Als flexibles Steuerungssystem übernimmt MMS im Grunde die gesamte Organisation des MLS-XXHD. Eine detaillierte Beschreibung der Funktionsvielfalt des MMS würde hier den Rahmen sprengen. Denn in diesem System, das sich kundenspezifisch anpassen lässt, sind mehr als zehn Jahre kontinuierliche Entwicklung vereint. So werden u. a. alle Maschinenpaletten und Werkzeuge vom MMS verwaltet, das außerdem die NC-Programme über die PC-basierten Steuerungssysteme in den jeweiligen Bearbeitungszentren überwacht.

So viel Lob kann sehr verdächtig sein. Joachim Fink fasst die Aufgaben des Manufacturing Management System (MMS) von Fastems zusammen: „Jemand muss Verantwortung übernehmen.“ Als flexibles Steuerungssystem übernimmt MMS im Grunde die gesamte Organisation des MLS-XXHD. Eine detaillierte Beschreibung der Funktionsvielfalt des MMS würde hier den Rahmen sprengen. Denn in diesem System, das sich kundenspezifisch anpassen lässt, sind mehr als zehn Jahre kontinuierliche Entwicklung vereint. So werden u. a. alle Maschinenpaletten und Werkzeuge vom MMS verwaltet, das außerdem die NC-Programme über die PC-basierten Steuerungssysteme in den jeweiligen Bearbeitungszentren überwacht.

„Das MMS wurde von unseren Bedienern sehr positiv angenommen. Sie konnten die grafische Benutzeroberfläche bereits nach einer kurzen Einführung verwenden und machten die Erfahrung, dass eine Fehlbedienung durch vielfältige Sicherheitsfeatures so gut wie ausgeschlossen ist. Und das ist letztlich für den fehlerfreien Betrieb und die Sicherheit des Systems maßgeblich“, sagt Joachim Fink.

Genau in der Krise

„Aufgrund der langen Lieferzeiten für große Bearbeitungszentren konnte das System erst im Jahr 2009 in Betrieb genommen werden, und zwar genau mitten in der Wirtschaftskrise.“ Dennoch bereut der Werkleiter Deizisau diese Investitionen nicht. „Die Auftragslage ist seit Ende letzten Jahres enorm gestiegen. Wir sind daher sehr froh, dass uns die Systeme von Burkhardt+Weber und Fastems zur Verfügung stehen und wir somit das gesteigerte Fertigungsvolumen bewältigen können. Darüber hinaus ermöglicht uns dieses System eine breitgefächerte Zusammenstellung der Aufträge.“ Daher kann Joachim Fink mit seinem Team Spezial- und Einzelteile fertigen und gleichzeitig die Serienfertigung selbst für kleine Losgrößen oder -serien für die mannlose Produktion vorbereiten. „Wir erreichen somit den hohen Grad an Flexibilität, den auch unsere Kunden von uns erwarten, und sind außerdem im Hinblick auf zukünftige Produktivität auf alles vorbereitet.“

Die gesamte bandbreite des drehnes

Zur Produktpalette von INDEX-Werke GmbH & Co. KG Hahn & Tessky zählen Produktionsdrehautomaten, Dreh-Fräszentren, Dreh-Schleifzentren, Vertikaldrehbänke und CNC-Mehrspindeldrehautomaten. Seit 1997 gehört die TRAUB Drehmaschinen GmbH & Co. KG zur INDEX-Gruppe, die mit ihren Universaldrehzentren und den Kurz- und Langdrehautomaten das Produktportfolio ergänzt. Somit ist das INDEX-Team mit 2000 Mitarbeitern in den drei deutschen Werken Esslingen, Deizisau und Reichenbach in der Lage, die gesamte Bandbreite des Drehens abzudecken.

Related products:

Was können wir für Sie tun?

Rufen Sie uns an oder senden Sie uns einfach eine kurze Nachricht.